-

иҰҒжұӮ

3 иҰҒжұӮ

3.1 жҖ§иғҪзӯүзҙҡгҖҒжқҗж–ҷеҸҠдҪҝз”Ёй…ҚеҗҲ

3.1.1 иһәж “гҖҒиһәжҜҚгҖҒеўҠеңҲзҡ„жҖ§иғҪзӯүзҙҡе’Ңжқҗж–ҷжҢүиЎЁ1зҡ„иҰҸе®ҡгҖӮиЎЁдёӯ35VBйӢјзҡ„жҠҖиЎ“жўқ件иҰӢйҷ„йҢ„AгҖӮ

иЎЁ1

йЎһеҲ«

жҖ§иғҪзӯүзҙҡ

жқҗж–ҷ

ж Үжә–з·ЁеҸ·

йҖӮз”ЁиҰҸж ј

иһәж “

10.9S

20MnTiB

ML20MnTiB

GB/T 3077

CB/T 6478

вүӨM24

35VB

вүӨM30

8.8S

45гҖҒ35

CB/T 699

вүӨM20

20MnTiBгҖҒ40Cr

ML20MnTiB

CB/T 3077

CB/T 6478

вүӨM24

35CrMo

CB/T 3077

вүӨM30

35VB

иһәжҜҚ

10H

45гҖҒ35

ML35

CB/T 699

CB/T 6478

8H

еўҠеңҲ

35HRCпҪһ45HRC

45гҖҒ35

CB/T 699

3.1.2 иһәж “гҖҒиһәжҜҚгҖҒеўҠеңҲзҡ„дҪҝз”Ёй…ҚеҗҲжҢүиЎЁ2зҡ„иҰҸе®ҡгҖӮ

иЎЁ2

йЎһеҲ«

иһәж “

иһәжҜҚ

еўҠеңҲ

еһӢејҸе°әеҜё

жҢү GB/T 1228иҰҸе®ҡ

жҢү GB/T 1229иҰҸе®ҡ

жҢү GB/T 1230иҰҸе®ҡ

жҖ§иғҪзӯүзҙҡ

10.9S

10H

35HRCпҪһ45HRC

8.8S

8H

35HRCпҪһ45HRC

3.2 ж©ҹжў°жҖ§иғҪ

3.2.1 иһәж “ж©ҹжў°жҖ§иғҪ

3.2.1.1 и©Ұ件ж©ҹжў°жҖ§иғҪ

еҲ¶йҖ е» жҮүе°ҶеҲ¶йҖ иһәж “зҡ„жқҗж–ҷеҸ–жЁЈпјҢ經иҲҮиһәж “еҲ¶йҖ дёӯзӣёеҗҢзҡ„зҶұиҷ•зҗҶе·Ҙи—қиҷ•зҗҶеҫҢпјҢеҲ¶жҲҗи©Ұ件йҖІиЎҢжӢүдјёи©Ұй©—пјҢе…¶зөҗжһңжҮүз¬ҰеҗҲиЎЁ3зҡ„иҰҸе®ҡпјҢ當иһәж “зҡ„жқҗж–ҷзӣҙеҫ‘вүҘ16mmжҷӮпјҢж №ж“ҡз”ЁжҲ¶иҰҒжұӮпјҢеҲ¶йҖ е» йӮ„жҮүеўһеҠ еёёжә«жІ–ж“Ҡи©Ұй©—пјҢе…¶зөҗжһңжҮүз¬ҰеҗҲиЎЁ3зҡ„иҰҸе®ҡгҖӮ

иЎЁ3

жҖ§иғҪзӯүзҙҡ

жҠ—жӢүеј·еәҰ

Rm/Mpa

иҰҸе®ҡйқһжҜ”дҫӢ延伸強еәҰ

Rp0.2/Mpa

ж–·еҫҢдјёй•·зҺҮ

A/%

ж–·еҫҢ收縮зҺҮ

Z/%

жІ–ж“Ҡеҗёж”¶еҠҹ

AkU2/J

дёҚе°ҸдәҺ

10.9S

1040пҪһ1240

940

10

42

47

8.8S

830пҪһ1030

660

12

45

63

3.2.1.2 еҜҰзү©ж©ҹжў°жҖ§иғҪ

йҖІиЎҢиһәж “еҜҰзү©жҘ”иІ ијүи©Ұй©—жҷӮпјҢжӢүеҠӣијүиҚ·жҮүеңЁиЎЁ4иҰҸе®ҡзҡ„зҜ„еңҚеҶ…пјҢдё”ж–·иЈӮжҮүзҷјз”ҹеңЁиһәзҙӢйғЁеҲҶжҲ–иһәзҙӢиҲҮиһәжқҶдәӨжҺҘиҷ•гҖӮ

иЎЁ4

иһәзҙӢиҰҸж јd

M12

M16

M20

пјҲM22пјү

M24

пјҲM27пјү

M30

е…¬зЁұжҮүеҠӣжҲӘйқўз©ҚAs/mm2

84.3

157

245

303

353

459

561

жҖ§иғҪзӯүзҙҡ

10.9S

жӢүеҠӣ

ијүиҚ·/N87700пҪһ104500

163000пҪһ195000

255000пҪһ304000

315000пҪһ376000

367000пҪһ438000

477000пҪһ569000

583000пҪһ696000

8.8S

70000пҪһ86800

130000пҪһ162000

203000пҪһ252000

251000пҪһ312000

293000пҪһ364000

381000пҪһ473000

466000пҪһ578000

當иһәж “l/dвүӨ3жҷӮпјҢеҰӮдёҚиғҪеҒҡжҘ”иІ ијүи©Ұй©—пјҢе…ҒиЁұеҒҡжӢүеҠӣијүиҚ·и©Ұй©—жҲ–иҠҜйғЁзЎ¬еәҰи©Ұй©—гҖӮжӢүеҠӣијүиҚ·жҮүз¬ҰеҗҲиЎЁ4зҡ„иҰҸе®ҡпјҢиҠҜйғЁзЎ¬еәҰжҮүз¬ҰеҗҲиЎЁ5зҡ„иҰҸе®ҡгҖӮ

иЎЁ5

жҖ§иғҪзӯүзҙҡ

з¶ӯж°ҸзЎ¬еәҰ

жҙӣж°ҸзЎ¬еәҰ

min

max

min

max

10.9S

312 HV30

367 HV30

33 HRC

39 HRC

8.8S

249 HV30

296 HV30

24 HRC

31 HRC

3.2.1.3 и„«зўіеұӨ

иһәж “зҡ„и„«зўіеұӨжҢүGB/T 3098.1зҡ„жңүй—ңиҰҸе®ҡгҖӮ

3.2.2 иһәжҜҚж©ҹжў°жҖ§иғҪ

3.2.2.1 дҝқиӯүијүиҚ·

иһәжҜҚзҡ„дҝқиӯүијүиҚ·жҮүз¬ҰеҗҲиЎЁ6зҡ„иҰҸе®ҡгҖӮ

иЎЁ6

иһәзҙӢиҰҸж јD

M12

M16

M20

пјҲM22пјү

M24

пјҲM27пјү

M30

жҖ§иғҪзӯүзҙҡ

10H

жӢүеҠӣијүиҚ·/N

87700

163000

255000

315000

367000

477000

583000

8H

70000

130000

203000

251000

293000

381000

466000

3.2.2.2 зЎ¬еәҰ

иһәжҜҚзЎ¬еәҰжҮүз¬ҰеҗҲиЎЁ7зҡ„иҰҸе®ҡгҖӮ

иЎЁ7

жҖ§иғҪзӯүзҙҡ

жҙӣж°ҸзЎ¬еәҰ

з¶ӯж°ҸзЎ¬еәҰ

min

max

min

max

10H

98 HRB

32 HRC

222 HV30

304 HV30

8H

95 HRB

30 HRC

206 HV30

289 HV30

3.2.3 еўҠеңҲзҡ„зЎ¬еәҰ

еўҠеңҲзҡ„зЎ¬еәҰзӮә329 HV30пҪһ436 HV30пјҲ35 HRCпҪһ45 HRCпјүгҖӮ

3.3 йҖЈжҺҘеүҜзҡ„жүӯзҹ©зі»ж•ё

3.3.1й«ҳеј·еәҰеӨ§е…ӯи§’й ӯиһәж “йҖЈжҺҘеүҜжҮүжҢүдҝқиӯүжүӯзҹ©зі»ж•ёдҫӣиІЁпјҢеҗҢжү№йҖЈжҺҘеүҜзҡ„жүӯзҹ©зі»ж•ёе№іеқҮеҖјзӮә0.110пҪһ0.150пјҢжүӯзҹ©зі»ж•ёж Үжә–еҒҸе·®жҮүе°ҸдәҺжҲ–зӯүдәҺ0.0100гҖӮжҜҸдёҖйҖЈжҺҘеүҜеҢ…жӢ¬1еҖӢиһәж “гҖҒ1еҖӢиһәжҜҚгҖҒ2еҖӢеўҠеңҲпјҢ并жҮүеҲҶеұ¬еҗҢжү№еҲ¶йҖ гҖӮ

3.3.2жүӯзҹ©зі»ж•ёдҝқиӯүжңҹзӮәиҮӘеҮәе» д№Ӣж—Ҙиө·6еҖӢжңҲпјҢз”ЁжҲ¶еҰӮйңҖ延長дҝқиӯүжңҹпјҢеҸҜз”ұдҫӣйңҖйӣҷж–№еҚ”иӯ°и§ЈжұәгҖӮ

3.4 иһәж “гҖҒиһәжҜҚзҡ„иһәзҙӢ

3.4.1иһәзҙӢзҡ„еҹәжң¬е°әеҜёжҢүGB/T 196зІ—зүҷжҷ®йҖҡиһәзҙӢзҡ„иҰҸе®ҡгҖӮиһәж “иһәзҙӢе…¬е·®её¶жҢүGB/T 197зҡ„6gпјҢиһәжҜҚиһәзҙӢе…¬е·®её¶жҢүGB/T 197зҡ„6HгҖӮ

3.4.2иһәзҙӢзүҷеҒҙиЎЁйқўзІ—зіҷеәҰзҡ„жңҖеӨ§еҸғж•ёеҖјRaжҮүзӮә12.5ОјmгҖӮ

3.5 иһәж “зҡ„иһәзҙӢжң«з«Ҝ

иһәж “зҡ„иһәзҙӢжң«з«ҜжҢүGB/T 1228е’ҢGB/T 2зҡ„иҰҸе®ҡгҖӮ

3.6 иЎЁйқўзјәйҷ·

3.6.1иһәж “гҖҒиһәжҜҚзҡ„иЎЁйқўзјәйҷ·еҲҶеҲ«жҢүGB/T 5779.1е’ҢGB/T 5779.2зҡ„иҰҸе®ҡгҖӮ

3.6.2еўҠеңҲдёҚе…ҒиЁұжңүиЈӮзё«гҖҒжҜӣеҲәгҖҒжө®йҸҪе’ҢеҪұйҹҝдҪҝз”Ёзҡ„еҮ№з—•гҖҒеҠғеӮ·гҖӮ

3.7 е…¶д»–е°әеҜёеҸҠеҪўдҪҚе…¬е·®

иһәж “гҖҒиһәжҜҚе’ҢеўҠеңҲзҡ„е…¶д»–е°әеҜёеҸҠеҪўдҪҚе…¬е·®жҮүз¬ҰеҗҲGB/T 3103.1е’ҢGB/T 3103.3жңүй—ңCзҙҡз”ўе“Ғзҡ„иҰҸе®ҡгҖӮ

3.8 иЎЁйқўиҷ•зҗҶ

иһәж “гҖҒиһәжҜҚе’ҢеўҠеңҲеқҮжҮүйҖІиЎҢдҝқиӯүйҖЈжҺҘеүҜжүӯзҹ©зі»ж•ёе’ҢйҳІйҸҪзҡ„иЎЁйқўиҷ•зҗҶпјҢиЎЁйқўиҷ•зҗҶе·Ҙи—қз”ұеҲ¶йҖ е» йҒёж“ҮгҖӮ

-

и©Ұй©—ж–№жі•

4 и©Ұй©—ж–№жі•

4.1 иһәж “и©Ұй©—ж–№жі•

4.1.1 и©Ұ件зҡ„жӢүдјёи©Ұй©—е’ҢжІ–ж“Ҡи©Ұй©—

жӢүдјёи©Ұ件е’ҢжІ–ж“Ҡи©Ұ件жҮүеңЁеҗҢдёҖж №жЈ’жқҗдёҠжҲӘеҸ–пјҢ并經еҗҢдёҖзҶұиҷ•зҗҶе·Ҙи—қиҷ•зҗҶгҖӮ

4.1.1.1 жӢүдјёи©Ұй©—

еҺҹжқҗж–ҷ經зҶұиҷ•зҗҶеҫҢпјҢжҢүGB/T 228зҡ„иҰҸе®ҡеҲ¶жҲҗжӢүдјёи©Ұ件гҖӮеҠ е·Ҙи©Ұ件жҷӮпјҢе…¶зӣҙеҫ‘жёӣе°ҸйҮҸдёҚжҮүи¶…йҒҺеҺҹжқҗж–ҷзӣҙеҫ‘зҡ„25%пјҲзҙ„зӮәжҲӘйқўз©Қзҡ„44%пјүпјҢ并д»ҘжӯӨзЎ®е®ҡи©Ұ件зӣҙеҫ‘гҖӮи©Ұй©—ж–№жі•жҢүGB/T 228зҡ„иҰҸе®ҡгҖӮ

4.1.1.2 жІ–ж“Ҡи©Ұй©—

еҺҹжқҗж–ҷ經зҶұиҷ•зҗҶеҫҢпјҢжҢүGB/T 229дёӯй—ңдәҺзјәеҸЈж·ұеәҰзӮә2mmзҡ„ж Үжә–еӨҸжҜ”UеһӢзјәеҸЈжІ–ж“Ҡи©Ұ件зҡ„иҰҸе®ҡеҲ¶жҲҗи©Ұ件пјҢ并еңЁеёёжә«дёӢйҖІиЎҢжІ–ж“Ҡи©Ұй©—гҖӮи©Ұй©—ж–№жі•жҢүGB/T 229зҡ„иҰҸе®ҡгҖӮ

4.1.2 жҘ”иІ ијүи©Ұй©—

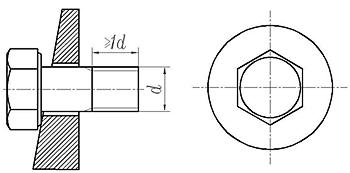

иһәж “й ӯдёӢзҪ®дёҖ10В°жҘ”еўҠпјҲиҰӢең–1пјүпјҢеңЁжӢүеҠӣи©Ұй©—ж©ҹдёҠе°Ҷиһәж “ж“°еңЁеё¶жңүеҶ…иһәзҙӢзҡ„е°Ҳз”ЁеӨҫе…·дёҠпјҲиҮіе°‘6жүЈпјүпјҢ然еҫҢйҖІиЎҢжӢүеҠӣи©Ұй©—гҖӮ10В°жҘ”еўҠзҡ„еһӢејҸгҖҒе°әеҜёеҸҠзЎ¬еәҰжҢүGB/T 3098.1зҡ„иҰҸе®ҡгҖӮ

ең–1

4.1.3 иҠҜйғЁзЎ¬еәҰи©Ұй©—

и©Ұй©—еңЁи·қиһәжқҶжң«з«ҜзӯүдәҺиһәзҙӢзӣҙеҫ‘dзҡ„жҲӘйқўдёҠйҖІиЎҢпјҢе°Қи©ІжҲӘйқўи·қйӣўдёӯеҝғзҡ„еӣӣеҲҶд№ӢдёҖиһәзҙӢзӣҙеҫ‘иҷ•пјҢд»»жё¬4й»һпјҢеҸ–еҫҢ3й»һе№іеқҮеҖјгҖӮи©Ұй©—ж–№жі•жҢүGB/T 230.1жҲ–GB/T 4340.1зҡ„иҰҸе®ҡгҖӮ驗收жҷӮпјҢеҰӮжңүдәүиӯ°пјҢд»Ҙз¶ӯж°ҸзЎ¬еәҰпјҲHV30пјүи©Ұй©—зӮәд»ІиЈҒгҖӮ

4.1.4 и„«зўіи©Ұй©—

жҢүGB/T 3098.1зҡ„иҰҸе®ҡгҖӮ

4.2 иһәжҜҚи©Ұй©—ж–№жі•

4.2.1 дҝқиӯүијүиҚ·и©Ұй©—

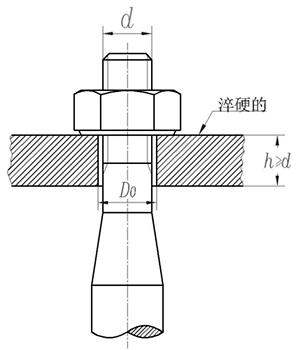

е°ҶиһәжҜҚж“°е…ҘиһәзҙӢиҠҜжЈ’пјҲиҰӢең–2пјүпјҢи©Ұй©—жҷӮеӨҫй ӯзҡ„移еӢ•йҖҹеәҰдёҚжҮүи¶…йҒҺ3 mm/minпјҢе°ҚиһәжҜҚж–ҪеҠ иЎЁ6иҰҸе®ҡзҡ„дҝқиӯүијүиҚ·пјҢжҢҒзәҢ15sиһәжҜҚдёҚжҮүи„«жүЈжҲ–ж–·иЈӮгҖӮ當еҺ»йҷӨијүиҚ·еҫҢпјҢжҮүеҸҜз”ЁжүӢе°ҶиһәжҜҚж—ӢеҮәпјҢжҲ–иҖ…еҖҹеҠ©жүіжүӢжқҫй–ӢиһәжҜҚпјҲдҪҶдёҚжҮүи¶…йҒҺеҚҠжүЈпјүеҫҢз”ЁжүӢж—ӢеҮәгҖӮеңЁи©Ұй©—дёӯпјҢеҰӮиһәзҙӢиҠҜжЈ’жҗҚеЈһпјҢеүҮи©Ұй©—дҪңе»ўгҖӮ

D0жҢүGB/T 5277е°ҚдёӯзӯүиЈқй…Қзҡ„иҰҸе®ҡгҖӮ

ең–2

иһәзҙӢиҠҜжЈ’зҡ„зЎ¬еәҰжҮүвүҘ45HRCпјҢе…¶иһәзҙӢе…¬е·®её¶зӮә5h6gпјҢдҪҶеӨ§еҫ‘жҮүжҺ§еҲ¶еңЁ6gе…¬е·®её¶йқ иҝ‘дёӢйҷҗзҡ„еӣӣеҲҶд№ӢдёҖзҡ„зҜ„еңҚеҶ…гҖӮ

4.2.2 зЎ¬еәҰи©Ұй©—

и©Ұй©—еңЁиһәжҜҚж”ҜжүҝйқўдёҠйҖІиЎҢпјҢд»»жё¬4й»һпјҢеҸ–еҫҢ3й»һе№іеқҮеҖјгҖӮи©Ұй©—ж–№жі•жҢүGB/T230.1жҲ–GB/T 4340.1зҡ„иҰҸе®ҡгҖӮ驗收жҷӮпјҢеҰӮжңүдәүиӯ°пјҢд»Ҙз¶ӯж°ҸзЎ¬еәҰпјҲHV30пјүи©Ұй©—зӮәд»ІиЈҒгҖӮ

4.3 еўҠеңҲзЎ¬еәҰи©Ұй©—

еңЁеўҠеңҲзҡ„иЎЁйқўдёҠд»»жё¬4й»һпјҢ еҸ–еҫҢ3й»һе№іеқҮеҖјгҖӮи©Ұй©—ж–№жі•жҢүGB/T230.1жҲ–GB/T 4340.1зҡ„иҰҸе®ҡгҖӮ驗收жҷӮпјҢеҰӮжңүдәүиӯ°пјҢд»Ҙз¶ӯж°ҸзЎ¬еәҰпјҲHV30пјүи©Ұй©—зӮәд»ІиЈҒгҖӮ

4.4 йҖЈжҺҘеүҜжүӯзҹ©зі»ж•ёи©Ұй©—

4.4.1йҖЈжҺҘеүҜзҡ„жүӯзҹ©зі»ж•ёи©Ұй©—еңЁи»ёеҠӣиЁҲдёҠйҖІиЎҢпјҢжҜҸдёҖйҖЈжҺҘеүҜйҡ»иғҪи©Ұй©—дёҖж¬ЎпјҢдёҚеҫ—йҮҚиӨҮдҪҝз”ЁгҖӮ

жүӯзҹ©зі»ж•ёиЁҲз®—е…¬ејҸеҰӮдёӢпјҡ

ејҸдёӯпјҡ

KвҖ”вҖ”жүӯзҹ©зі»ж•ёпјӣ

TвҖ”вҖ”ж–Ҫж“°жүӯзҹ©пјҲеі°еҖјпјүпјҢе–®дҪҚзӮәзүӣзұіпјҲNВ·mпјүпјӣ

PвҖ”вҖ”иһәж “й җжӢүеҠӣпјҲеі°еҖјпјүпјҢе–®дҪҚзӮәеҚғзүӣпјҲkNпјүпјӣ

dвҖ”вҖ”иһәж “зҡ„иһәзҙӢе…¬зЁұзӣҙеҫ‘пјҢе–®дҪҚзӮәжҜ«зұіпјҲmmпјүгҖӮ

4.4.2ж–Ҫж“°жүӯзҹ©TжҳҜж–ҪеҠ дәҺиһәжҜҚдёҠзҡ„жүӯзҹ©пјҢе…¶иӘӨе·®дёҚеҫ—еӨ§дәҺжё¬и©Ұжүӯзҹ©еҖјзҡ„2%гҖӮдҪҝз”Ёзҡ„жүӯзҹ©жүіжүӢжә–зЎ®еәҰзҙҡеҲ«жҮүдёҚдҪҺдәҺJJG 707-2003дёӯиҰҸе®ҡзҡ„2зҙҡгҖӮ

4.4.3иһәж “й җжӢүеҠӣPз”Ёи»ёеҠӣиЁҲжё¬е®ҡпјҢе…¶иӘӨе·®дёҚеҫ—еӨ§дәҺжё¬е®ҡиһәж “й җжӢүеҠӣзҡ„2%гҖӮи»ёеҠӣиЁҲзҡ„жңҖе°ҸзӨәеҖјжҮүеңЁ1kNд»ҘдёӢгҖӮ

4.4.4йҖІиЎҢйҖЈжҺҘеүҜжүӯзҹ©зі»ж•ёи©Ұй©—жҷӮпјҢиһәж “й җжӢүеҠӣеҖјPжҮүжҺ§еҲ¶еңЁиЎЁ8жүҖиҰҸе®ҡзҡ„зҜ„еңҚеҶ…пјҢи¶…еҮәи©ІзҜ„еңҚиҖ…пјҢжүҖжё¬еҫ—жүӯзҹ©зі»ж•ёз„Ўж•ҲгҖӮ

иЎЁ8пјҲе–®дҪҚпјҡеҚғзүӣпјү

иһәж “иһәзҙӢиҰҸж ј

M12

M16

M20

пјҲM22пјү

M24

пјҲM27пјү

M30

жҖ§иғҪзӯүзҙҡ

10.9S

P

max

66

121

187

231

275

352

429

min

54

99

153

189

225

288

351

8.8S

max

55

99

154

182

215

281

341

min

45

81

126

149

176

230

279

4.4.5зө„иЈқйҖЈжҺҘеүҜжҷӮпјҢиһәжҜҚдёӢзҡ„еўҠеңҲжңүеҖ’и§’зҡ„дёҖеҒҙжҮүжңқеҗ‘иһәжҜҚж”ҜжүҝйқўгҖӮи©Ұй©—жҷӮпјҢеўҠеңҲдёҚеҫ—зҷјз”ҹиҪүеӢ•пјҢеҗҰеүҮи©Ұй©—з„Ўж•ҲгҖӮ

4.4.6йҖІиЎҢйҖЈжҺҘеүҜжүӯзҹ©зі»ж•ёи©Ұй©—жҷӮпјҢжҮүеҗҢжҷӮиЁҳйҢ„з’°еўғжә«еәҰгҖӮи©Ұй©—жүҖз”Ёзҡ„ж©ҹе…·гҖҒе„ҖиЎЁеҸҠйҖЈжҺҘеүҜеқҮжҮүж”ҫзҪ®еңЁи©Із’°еўғеҶ…иҮіе°‘2hд»ҘдёҠгҖӮ

-

жӘўй©—иҰҸеүҮгҖҒж Үеҝ—иҲҮеҢ…иЈқгҖҒйҷ„йҢ„

5 жӘўй©—иҰҸеүҮ

5.1 еҮәе» жӘўй©—жҢүжү№йҖІиЎҢгҖӮеҗҢдёҖжҖ§иғҪзӯүзҙҡгҖҒжқҗж–ҷгҖҒзҲҗеҸ·гҖҒиһәзҙӢиҰҸж јгҖҒй•·еәҰпјҲ當иһәж “й•·еәҰвүӨ100mm жҷӮпјҢй•·еәҰзӣёе·®вүӨ15mmпјӣиһәж “й•·еәҰпјһ100mmжҷӮпјҢй•·еәҰзӣёе·®вүӨ20mmпјҢеҸҜиҰ–зӮәеҗҢдёҖй•·еәҰпјүгҖҒж©ҹжў°еҠ е·ҘгҖҒзҶұиҷ•зҗҶе·Ҙи—қгҖҒиЎЁйқўиҷ•зҗҶе·Ҙи—қзҡ„иһәж “зӮәеҗҢжү№пјӣеҗҢдёҖжҖ§иғҪзӯүзҙҡгҖҒжқҗж–ҷгҖҒзҲҗеҸ·гҖҒиһәзҙӢиҰҸж јгҖҒж©ҹжў°еҠ е·ҘгҖҒзҶұиҷ•зҗҶе·Ҙи—қгҖҒиЎЁйқўиҷ•зҗҶе·Ҙи—қзҡ„иһәжҜҚзӮәеҗҢжү№пјӣеҗҢдёҖжҖ§иғҪзӯүзҙҡгҖҒжқҗж–ҷгҖҒзҲҗеҸ·гҖҒиҰҸж јгҖҒж©ҹжў°еҠ е·ҘгҖҒзҶұиҷ•зҗҶе·Ҙи—қгҖҒиЎЁйқўиҷ•зҗҶе·Ҙи—қзҡ„еўҠеңҲзӮәеҗҢжү№гҖӮеҲҶеҲ«з”ұеҗҢжү№иһәж “гҖҒиһәжҜҚгҖҒеўҠеңҲзө„жҲҗзҡ„йҖЈжҺҘеүҜзӮәеҗҢжү№йҖЈжҺҘеүҜгҖӮ

еҗҢжү№й«ҳеј·еәҰиһәж “йҖЈжҺҘеүҜжңҖеӨ§ж•ёйҮҸзӮә3000еҘ—гҖӮ

5.2 йҖЈжҺҘеүҜжүӯзҹ©зі»ж•ёзҡ„жӘўй©—жҢүжү№жҠҪеҸ–8еҘ—пјҢ8еҘ—йҖЈжҺҘеүҜзҡ„жүӯзҹ©зі»ж•ёе№іеқҮеҖјеҸҠж Үжә–еҒҸе·®еқҮжҮүз¬ҰеҗҲ3.3.1иҰҸе®ҡгҖӮ

5.3 иһәж “жҘ”иІ ијүгҖҒиһәжҜҚдҝқиӯүијүиҚ·гҖҒиһәжҜҚзЎ¬еәҰе’ҢеўҠеңҲзЎ¬еәҰзҡ„жӘўй©—жҢүжү№жҠҪеҸ–пјҢжЁЈжң¬еӨ§е°Ҹnпјқ8пјҢеҗҲж јеҲӨе®ҡж•ёAcпјқOгҖӮ

5.4 иһәж “гҖҒиһәжҜҚе’ҢеўҠеңҲзҡ„е°әеҜёгҖҒеӨ–и§ҖеҸҠиЎЁйқўзјәйҷ·зҡ„жӘўй©—жҠҪжЁЈж–№жЎҲжҢүGB/T 90.1зҡ„иҰҸе®ҡгҖӮ

5.5 з”ЁжҲ¶е°Қз”ўе“ҒиіӘйҮҸжңүз•°иӯ°жҷӮпјҢеңЁжӯЈеёёйҒӢијёе’Ңдҝқз®Ўжўқ件дёӢпјҢжҮүеңЁз”ўе“ҒеҮәе» д№Ӣж—Ҙиө·6еҖӢжңҲд№ӢеҶ…еҗ‘дҫӣиІЁж–№жҸҗеҮәгҖӮеҰӮжңүдәүиӯ°пјҢйӣҷж–№жҢүжң¬ж Үжә–зҡ„иҰҒжұӮйҖІиЎҢиӨҮй©—иЈҒжұәгҖӮ

6 ж Үеҝ—иҲҮеҢ…иЈқ

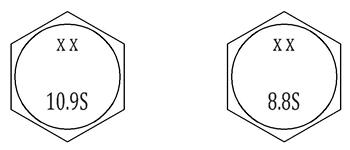

6.1 иһәж “жҮүеңЁй ӯйғЁй ӮйқўеҲ¶еҮәжҖ§иғҪзӯүзҙҡе’ҢеҲ¶йҖ е» еҮёеһӢж Үеҝ—пјҲиҰӢең–3пјүпјҢж Үеҝ—дёӯвҖңВ·вҖқеҸҜд»ҘзңҒз•ҘгҖӮж Үеҝ—дёӯ第дёҖйғЁеҲҶж•ёеӯ—пјҲвҖңВ·вҖқеүҚпјүиЎЁзӨәе…¬зЁұжҠ—жӢүеј·еәҰзҡ„1/100пјҢ第дәҢйғЁеҲҶж•ёеӯ—пјҲвҖңВ·вҖқеҫҢпјүиЎЁзӨәе…¬зЁұеұҲжңҚеј·еәҰиҲҮе…¬зЁұжҠ—жӢүеј·еәҰжҜ”еҖјзҡ„10еҖҚпјҢеӯ—жҜҚSиЎЁзӨәйӢјзөҗж§Ӣз”Ёй«ҳеј·еәҰеӨ§е…ӯи§’й ӯиһәж “пјҢГ—Г—зӮәеҲ¶йҖ е» ж Үеҝ—гҖӮ

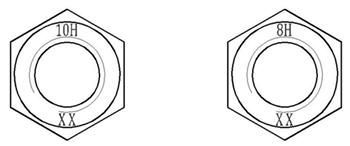

6.2 иһәжҜҚжҮүеңЁй ӮйқўдёҠеҲ¶еҮәжҖ§иғҪзӯүзҙҡе’ҢеҲ¶йҖ е» ж Үеҝ—пјҲиҰӢең–4пјүгҖӮж Үеҝ—дёӯж•ёеӯ—иЎЁзӨәиһәжҜҚжҖ§иғҪзӯүзҙҡпјҢеӯ—жҜҚHиЎЁзӨәйӢјзөҗж§Ӣз”Ёй«ҳеј·еәҰеӨ§е…ӯи§’иһәжҜҚпјҢГ—Г—зӮәеҲ¶йҖ е» ж Үеҝ—гҖӮ

ең–3

ең–4

6.3 еҲ¶йҖ е» жҮүд»Ҙжү№зӮәе–®дҪҚжҸҗдҫӣз”ўе“ҒиіӘйҮҸжӘўй©—е ұе‘ҠжӣёпјҢеҶ…е®№еҰӮдёӢпјҡ

aпјүжү№еҸ·гҖҒиҰҸж је’Ңж•ёйҮҸпјӣ

bпјүжҖ§иғҪзӯүзҙҡпјӣ

cпјүжқҗж–ҷгҖҒзҲҗеҸ·гҖҒеҢ–еӯёжҲҗеҲҶпјӣ

dпјүи©Ұ件жӢүеҠӣи©Ұй©—е’ҢжІ–ж“Ҡи©Ұй©—ж•ёж“ҡпјӣ

eпјүеҜҰзү©ж©ҹжў°жҖ§иғҪи©Ұй©—ж•ёж“ҡпјӣ

fпјүйҖЈжҺҘеүҜжүӯзҹ©зі»ж•ёжё¬и©ҰеҖјгҖҒе№іеқҮеҖјгҖҒж Үжә–еҒҸе·®е’Ңжё¬и©Ұз’°еўғжә«еәҰпјӣ

gпјүеҮәе» ж—ҘжңҹгҖӮ

6.4 еҢ…иЈқз®ұжҮүзүўеӣәгҖҒйҳІжҪ®гҖӮз®ұеҶ…жҮүжҢүйҖЈжҺҘеүҜзҡ„зө„еҗҲйҖІиЎҢеҢ…иЈқпјҢдёҚеҗҢжү№еҸ·зҡ„йҖЈжҺҘеүҜдёҚеҫ—ж··иЈқгҖӮжҜҸз®ұиіӘйҮҸдёҚеҫ—и¶…йҒҺ40kgгҖӮеҢ…иЈқз®ұеҶ…еҲҶиЈқж–№жі•з”ұеҲ¶йҖ е» йҒёж“ҮгҖӮ

6.5 еҢ…иЈқз®ұеӨ–жҮүжңүеҲ¶йҖ е» гҖҒз”ўе“ҒеҗҚзЁұгҖҒж Үжә–з·ЁеҸ·гҖҒжү№еҸ·гҖҒиҰҸж јгҖҒж•ёйҮҸгҖҒжҜӣйҮҚзӯүжҳҺйЎҜж ҮиЁҳгҖӮ

йҷ„йҢ„A

пјҲиҰҸзҜ„жҖ§йҷ„йҢ„пјү

35VB йӢјжҠҖиЎ“жўқ件

A.1 35VBйӢјзҡ„еҢ–еӯёжҲҗеҲҶжҮүз¬ҰеҗҲиЎЁA.1зҡ„иҰҸе®ҡгҖӮ

иЎЁA.1

еҢ–еӯёжҲҗеҲҶ

C

Mn

Si

P

S

V

B

Cu

зҜ„еңҚ/%

0.31пҪһ0.37

0.50пҪһ0.90

0.17пҪһ0.37

вүӨ0.04

вүӨ0.04

0.05пҪһ0.12

0.001пҪһ0.004

вүӨ0.25

A.2 йҮҮз”Ёзӣҙеҫ‘зӮә25mmзҡ„и©ҰжЁЈжҜӣйӮ„пјҢ經зҶұиҷ•зҗҶеҫҢзҡ„ж©ҹжў°жҖ§иғҪжҮүз¬ҰеҗҲиЎЁA.2зҡ„иҰҸе®ҡгҖӮ

иЎЁA.2

и©ҰжЁЈзҶұиҷ•зҗҶеҲ¶еәҰ

жҠ—жӢүеј·еәҰ

Rm/MPaиҰҸе®ҡйқһжҜ”дҫӢ延伸強еәҰ

RP0.2/MPa

ж–·еҫҢдјёй•·зҺҮ

A/%

ж–·еҫҢ收縮зҺҮ

Z/%

жІ–ж“Ҡеҗёж”¶еҠҹ

AkU2/J

дёҚе°ҸдәҺ

ж·¬зҒ«870в„ғж°ҙеҶ·

еӣһзҒ«550в„ғж°ҙеҶ·

785

640

12

45

55

A.3 йӢјжқҗжҮүйҖІиЎҢеҶ·й ӮйҚӣи©Ұй©—пјҢдёҚе…ҒиЁұжңүиЈӮеҸЈжҲ–иЈӮзё«гҖӮ

A.4 е…¶йӨҳжҠҖиЎ“жўқ件жҢүGB/T 3077зҡ„иҰҸе®ҡгҖӮ

жӣҙеӨҡзӣёй—ңж•ёж“ҡ