-

жқҗж–ҷгҖҒж©ҹжў°жҖ§иғҪ

3 жқҗж–ҷ

иҮӘж“ иһәйҮҳжҮүз”ұж»ІзўійӢјеҶ·еў©еҲ¶йҖ гҖӮиЎЁ1зөҰеҮәзҡ„жқҗж–ҷеҢ–еӯёжҲҗеҲҶеғ…жҳҜжҢҮе°ҺжҖ§зҡ„гҖӮиЎЁ1 еҢ–еӯёжҲҗеҲҶ

еҲҶжһҗ

жҲҗеҲҶжҘөйҷҗ,%

зўі

йҢі

жЎ¶жЁЈ

0.15~0.25

0.70~1.65

жӘўй©—

0.13~0.27

0.64~1.71

жіЁпјҡеҰӮжһңйҖҡйҒҺж·»еҠ й’ӣе’ҢпјҲжҲ–пјүйӢҒдҪҝдёҚиө·дҪңз”Ёзҡ„зЎјеҸ—еҲ°жҺ§еҲ¶пјҢеүҮзЎјеҗ«йҮҸеҸҜйҒ”еҲ°0.005%гҖӮ

4 ж©ҹжў°е’Ңе·ҘдҪңжҖ§иғҪ

4.1 й …зӣ®

ж©ҹжў°е’Ңе·ҘдҪңжҖ§иғҪй …зӣ®еҸҠзӣёжҮүзҡ„и©Ұй©—ж–№жі•иҰӢиЎЁ2гҖӮиЎЁ2 ж©ҹжў°е’Ңе·ҘдҪңжҖ§иғҪй …зӣ®

жҖ§иғҪй …зӣ®

жҠҖиЎ“иҰҒжұӮпјҲжўқжҲ–иЎЁпјү

и©Ұй©—ж–№жі•пјҲжўқпјү

иҠҜйғЁзЎ¬еәҰ

4.3

5.1

иЎЁйқўзЎ¬еәҰ

4.3

5.2

ж»ІзўіеұӨж·ұеәҰ

4.4гҖҒиЎЁ4

5.3

з ҙеЈһжүӯзҹ©

4.5гҖҒиЎЁ3

5.4

й ӯйғЁе …еӣәжҖ§

4.6

5.5

ж“°е…ҘжҖ§иғҪ

4.7гҖҒиЎЁ3

5.6

жҠ—ж°«и„ҶжҖ§

4.8

5.7

еҶҚеӣһзҒ«еҫҢзҡ„иҠҜйғЁзЎ¬еәҰ

4.9

5.8

з ҙеЈһжӢүеҠӣијүиҚ·

4.10гҖҒиЎЁ3

5.9

4.2 зҶұиҷ•зҗҶ

иһәйҮҳжҲҗе“ҒжҮүйҖІиЎҢиЎЁйқўж·¬зҒ«е’ҢеӣһзҒ«иҷ•зҗҶгҖӮжңҖдҪҺеӣһзҒ«жә«еәҰзӮә340в„ғпјҢ并жҮүз¬ҰеҗҲиЎЁ3иҰҸе®ҡзҡ„еҗ„й …ж©ҹжў°е’Ңе·ҘдҪңжҖ§иғҪиҰҒжұӮгҖӮиЎЁ3 ж©ҹжў°е’Ңе·ҘдҪңжҖ§иғҪиҰҒжұӮ

иһәзҙӢе…¬зЁұзӣҙеҫ‘

mm

з ҙеЈһжүӯзҹ©

Min

NВ·m

ж“°е…Ҙжүӯзҹ©

Max

NВ·m

з ҙеЈһжӢүеҠӣијүиҚ·пјҲеҸғиҖғпјү

Min

N

2

0.5

0.3

1940

2.5

1.2

0.6

3150

3

2.1

1.1

4680

3.5

3.4

1.7

6300

4

4.9

2.5

8170

5

10

5

13200

6

17

8.5

18700

8

42

21

34000

10

85

43

53900

12

150

75

78400

4.3 зЎ¬еәҰ

иҠҜйғЁзЎ¬еәҰжҮүзӮә290~370HV10пјҢжңҖдҪҺиЎЁйқўзЎ¬еәҰзӮә450HV0.3гҖӮ

4.4 иЎЁйқўж»ІзўіеұӨж·ұеәҰ

иЎЁйқўж»ІзўіеұӨж·ұеәҰжҮүз¬ҰеҗҲиЎЁ4 иҰҸе®ҡгҖӮиЎЁ4 иЎЁйқўж»ІзўіеұӨж·ұеәҰ

иһәзҙӢе…¬зЁұзӣҙеҫ‘

иЎЁйқўж»ІзўіеұӨж·ұеәҰ

min

max

2гҖҒ2.5

0.04

0.12

3гҖҒ3.5

0.05

0.18

4гҖҒ5

0.10

0.25

6гҖҒ8

0.15

0.28

10гҖҒ12

0.15

0.32

4.5 з ҙеЈһжүӯзҹ©

жҢү5.4жўқзҡ„иҰҸе®ҡйҖІиЎҢи©Ұй©—жҷӮпјҢз ҙеЈһжүӯзҹ©жҮүз¬ҰеҗҲиЎЁ3иҰҸе®ҡгҖӮж–·иЈӮдёҚжҮүзҷјз”ҹеңЁиў«еӨҫз·Ҡзҡ„иһәзҙӢйғЁеҲҶгҖӮ

4.6 й ӯйғЁе …еӣәжҖ§

жҢү5.5жўқзҡ„иҰҸе®ҡйҖІиЎҢи©Ұй©—пјҢ當иһәйҮҳй ӯдёӢж”Ҝжүҝйқўз”ўз”ҹж°ёд№…и®ҠеҪўе№¶иҲҮеһӮзӣҙдәҺиһәйҮҳи»ёз·ҡзҡ„е№ійқўд№Ӣй–“зҡ„еӨҫи§’йҒ”еҲ°7В°жҷӮпјҢй ӯгҖҒжқҶзөҗеҗҲиҷ•дёҚиғҪеҮәзҸҫиЈӮзё«гҖӮйҡ»иҰҒиһәйҮҳй ӯйғЁжІ’жңүжҠҳж–·пјҢеҚідҪҝеңЁз¬¬дёҖжүЈиһәзҙӢиҷ•ж–·иЈӮпјҢи©Ұй©—д»ҚжҮүеҲӨзӮәеҗҲж јгҖӮ

4.7 иһәзҙӢж“ еЈ“жҲҗеҪўзҡ„иғҪеҠӣ

з”ЁиһәзҙӢз„Ўж°ёд№…и®ҠеҪўпјҲеңЁ10еҖҚж”ҫеӨ§йҸЎдёӢжӘўжҹҘпјүзҡ„иһәйҮҳпјҢеңЁ5.6жўқиҰҸе®ҡзҡ„и©Ұй©—й—ҶдёҠпјҢжҮүиғҪж“ еЈ“еҮәиҲҮе…¶еҢ№й…Қзҡ„еҶ…иһәзҙӢгҖӮеңЁж“ еЈ“иһәзҙӢзҡ„йҒҺзЁӢдёӯпјҢж“°е…Ҙжүӯзҹ©жҮүдёҚи¶…йҒҺиЎЁ3иҰҸе®ҡзҡ„ж“°е…Ҙжүӯзҹ©еҖјгҖӮ

еңЁи©Ұй©—й—ҶдёҠз”ұиһәйҮҳж“ еЈ“жҲҗеҪўзҡ„еҶ…иһәзҙӢпјҢжҮүиғҪж“°е…ҘиһәзҙӢз¬ҰеҗҲGB/T 197гҖҒе…¬е·®её¶зӮә6hзҡ„еӨ–иһәзҙӢз·Ҡеӣә件еҶ…пјҢ并иғҪжүҝеҸ—GB/T 3098.2иҰҸе®ҡзҡ„жҖ§иғҪзӯүзҙҡзӮә8зҙҡзҡ„дҝқиӯүијүиҚ·гҖӮ

4.8 жҠ—ж°«и„ҶжҖ§

иҮӘж“ иһәйҮҳпјҢе°Өе…¶жҳҜ經йӣ»йҚҚзҡ„иҮӘж“ иһәйҮҳжңүж°«и„Ҷж–·иЈӮзҡ„еӮҫеҗ‘пјҢеӣ жӯӨжҮүжҢүGB/T 3078.17иҰҸе®ҡзҡ„жӘўжҹҘж°«и„Ҷи©Ұй©—пјҲе№іиЎҢж”Ҝжүҝйқўжі•пјүпјҢе°Қе·Ҙи—қйҖІиЎҢеҜ©жҹҘпјҢд»ҘдҝқиӯүиҲҮж°«и„Ҷжңүй—ңзҡ„е·Ҙи—қеҸ—еҲ°жҺ§еҲ¶гҖӮдёҖж—ҰзҷјзҸҫж°«и„ҶпјҢеүҮеҝ…й Ҳж”№йҖІе·Ҙи—қгҖӮ

йӣ»йҚҚеҫҢзҡ„иһәйҮҳжҮүжҢү GB/T 5267 зҡ„иҰҸе®ҡйҖІиЎҢй©…ж°«гҖӮ

жіЁпјҡжңҖеҘҪжҢүISO 10683зҡ„иҰҸе®ҡйҖІиЎҢйқһйӣ»и§ЈйӢ…зІүиҰҶи“ӢеұӨгҖӮ

4.9 еӣһзҒ«еҫҢзҡ„иҠҜйғЁзЎ¬еәҰ

жҢү5.8жўқжүҖиҝ°ж–№жі•пјҢеҶҚеӣһзҒ«еҫҢжё¬еҮәзҡ„иҠҜйғЁзЎ¬еәҰйҷҚдҪҺеҖјжҮүдёҚи¶…йҒҺ20HVгҖӮ

4.10 з ҙеЈһжӢүеҠӣијүиҚ·

й•·еәҰвүҘ12 mmжҲ–вүҘ3d зҡ„иһәйҮҳпјҢ經дҫӣйңҖйӣҷж–№еҚ”иӯ°еҸҜйҖІиЎҢжӢүеҠӣи©Ұй©—гҖӮ

жіЁпјҡиЎЁ3зөҰеҮәзҡ„з ҙеЈһжӢүеҠӣијүиҚ·еғ…дҫӣеҸғиҖғгҖӮ

-

и©Ұй©—ж–№жі•гҖҒжүӯзҹ©жүіжүӢгҖҒж Үеҝ—

5 и©Ұй©—ж–№жі•

5.1 иҠҜйғЁзЎ¬еәҰи©Ұй©—

иҠҜйғЁзЎ¬еәҰжҮүеңЁиһәйҮҳж©«жҲӘйқўзҡ„1/2еҚҠеҫ‘иҷ•жё¬е®ҡгҖӮи©ІжҲӘйқўжҮүйҒ йӣўжң«з«Ҝ并йҖҡйҒҺиһәзҙӢе°Ҹеҫ‘гҖӮи©Ұй©—жҢүGB/T 4340.1зҡ„иҰҸе®ҡйҖІиЎҢгҖӮ

5.2 иЎЁйқўзЎ¬еәҰи©Ұй©—

еёёиҰҸи©Ұй©—жҷӮпјҢиЎЁйқўзЎ¬еәҰеҸҜеңЁиһәйҮҳзҡ„жң«з«ҜгҖҒжқҶйғЁжҲ–й ӯйғЁжё¬е®ҡпјҲйҡ»иҰҒиЎЁйқўж»ІзўіеұӨж·ұеәҰе’ҢиһәйҮҳзҡ„е№ҫдҪ•еҪўзӢҖе…ҒиЁұпјүпјҢиҰӢең–1гҖӮи©Ұй©—ж–№жі•жҢүGB/T 4340.1иҰҸе®ҡгҖӮзЎ¬еәҰи©Ұй©—жҮүеңЁйҷӨеҺ»йҚҚеұӨеҫҢйҖІиЎҢгҖӮ

д»ІиЈҒи©Ұй©—жҷӮпјҢе°ҚиһәзҙӢе…¬зЁұзӣҙеҫ‘вүҘ4mmзҡ„иһәйҮҳпјҢжҮүдҪҝз”Ёз¶ӯж°ҸйЎҜеҫ®зЎ¬еәҰиЁҲпјҲи©Ұй©—еҠӣHV0.1пјүгҖӮжё¬йҮҸжҮүеңЁзёұеҗ‘жҲӘйқўи©ҰжЁЈзҡ„зүҷеҪўијӘе»“дёҠгҖҒи·қи©ҰжЁЈйӮҠз·Ји·қйӣўиҮіе°‘0.05mmзҡ„йғЁдҪҚдёҠйҖІиЎҢгҖӮе°ҚиһәзҙӢе…¬зЁұзӣҙеҫ‘пјң4mmзҡ„иһәйҮҳпјҢи©Ұй©—жўқ件жҮүеҚ”е•ҶзЎ®е®ҡгҖӮ

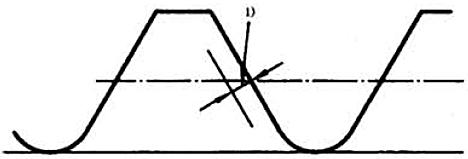

ең–1 иЎЁйқўзЎ¬еәҰзҡ„жё¬йҮҸйғЁдҪҚ

5.3 иЎЁйқўж»ІзўіеұӨж·ұеәҰи©Ұй©—

иЎЁйқўж»ІзўіеұӨж·ұеәҰжҳҜеңЁеһӮзӣҙдәҺиЎЁйқўзҡ„гҖҒеҫһиЎЁйқўеҲ°жҹҗй»һзҡ„и·қйӣўпјҢи©Ій»һзҡ„зЎ¬еәҰзӮәиҠҜйғЁеҜҰйҡӣзЎ¬еәҰеҠ дёҠ30HV0.3гҖӮ

д»ІиЈҒи©Ұй©—жҷӮпјҢжҮүдҪҝз”ЁйЎҜеҫ®зЎ¬еәҰиЁҲпјҢи©Ұй©—еҠӣзӮәHV0.3пјҢйҮ‘зӣёи©ҰжЁЈзҡ„еҲ¶еӮҷиҰӢең–2гҖӮ

1пјү еғ…з”ЁдәҺиһәзҙӢзүҷеҪўйқһе®Ңе…Ёж»ІзўігҖӮ

ең–2 иЎЁйқўж»ІзўіеұӨж·ұеәҰзҡ„жё¬йҮҸйғЁдҪҚ

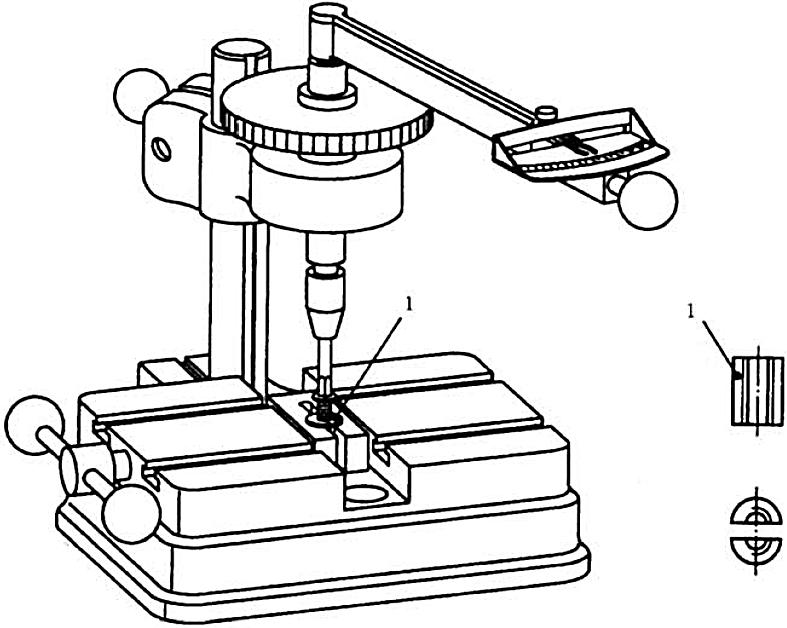

5.4 з ҙеЈһжүӯзҹ©и©Ұй©—

з”ЁйҖӮ當зҡ„ж–№жі•е°ҶиһәйҮҳи©Ұ件зүўеӣәең°иЈқеҲ°еӨҫе…·дёӯпјҢиҰӢең–3гҖӮжҮүдҝқиӯүиҮіе°‘жңүе…©жүЈе®Ңж•ҙиһәзҙӢеӨҫз·ҠеңЁеӨҫе…·еҶ…пјҢеҗҢжҷӮеӨҫе…·еӨ–д№ҹиҮіе°‘з•ҷжңүе…©жүЈе®Ңж•ҙиһәзҙӢгҖӮ

еҸҰеӨ–пјҢ用經ж Үе®ҡзҡ„еҗҲйҖӮзҡ„жё¬йҮҸиЈқзҪ®пјҢе°ҚиһәйҮҳж–ҪеҠ жүӯзҹ©пјҢзӣҙеҲ°иһәйҮҳз ҙеЈһгҖӮиЁҳйҢ„иһәйҮҳз ҙеЈһжҷӮзҡ„жүӯзҹ©еҖјгҖӮи©ІеҖјжҮүз¬ҰеҗҲиЎЁ3зҡ„иҰҸе®ҡгҖӮ

1вҖ”й–ӢеҸЈжЁЎ

ең–3 е…ёеһӢзҡ„жүӯзҹ©и©Ұй©—иЈқзҪ®

5.5 й ӯйғЁе …еӣәжҖ§и©Ұй©—

е°ҶиһәйҮҳи©Ұ件жҸ’е…ҘжҘ”еўҠпјҲжҲ–е…¶д»–еҗҲйҖӮзҡ„еӨҫе…·пјүзҡ„еӯ”дёӯгҖӮеӯ”еҫ‘пјҡе°ҚвүӨM6зҡ„иһәйҮҳпјҢеӯ”еҫ‘зӮәиһәзҙӢе…¬зЁұзӣҙеҫ‘еҠ дёҠ0.05 mmпјӣ е°ҚпјһM6~Ml2зҡ„иһәйҮҳпјҢеӯ”еҫ‘зӮәиһәзҙӢе…¬зЁұзӣҙеҫ‘еҠ дёҠ0.1mmгҖӮе°ҚиһәйҮҳж–ҪеҠ и»ёеҗ‘еЈ“еҠӣпјҢзӣҙиҮій ӯйғЁж”ҜжүҝйқўиҲҮж–ңйқўпјҲиҲҮиһәйҮҳи»ёз·ҡеһӮзӣҙйқўзҡ„еӨҫи§’зӮә7В°пјүиІјеҗҲпјҢиҰӢең–4гҖӮ

жң¬и©Ұй©—дёҚйҖӮз”ЁдәҺжІүй ӯиһәйҮҳгҖӮ

жіЁпјҡйҖҡеёёпјҢдҪҝз”ЁйҖӮ當зҡ„жүӢйҢҳдёҖж¬ЎжҲ–еӨҡж¬Ўж“Ҡжү“пјҢйҒ”еҲ°7В°ж°ёд№…и®ҠеҪўгҖӮ

1вҖ”жҘ”еўҠпјӣ2вҖ”еЈ“еҠӣијүиҚ·

ең–4 й ӯйғЁе …еӣәжҖ§и©Ұй©—

5.6 ж“°е…ҘжҖ§иғҪи©Ұй©—

ж“°е…ҘжҖ§иғҪи©Ұй©—еҸҜд»ҘйЎҜзӨәеңЁйӢјд»¶дёӯж“ еЈ“жҲҗеҪўиһәзҙӢзҡ„иғҪеҠӣгҖӮ

е°ҶиһәйҮҳи©Ұ件擰е…Ҙи©Ұй—ҶпјҲе°әеҜёиҰӢең–5пјүпјҢзӣҙиҮіиҮіе°‘жңүдёҖжүЈиһәзҙӢпјҲиһәйҮҳжң«з«ҜйҷӨеӨ–пјүдјёеҮәи©Ұй—ҶгҖӮ

й–Ӣе§Ӣж“ еЈ“иһәзҙӢжҷӮпјҢжҮүеҖҹеҠ©дәҺи»ёеҗ‘еҠӣпјҡе°ҚвүӨM5зҡ„иһәйҮҳпјҢжңҖеӨ§и»ёеҗ‘еҠӣFmax= 50 Nпјӣе°ҚпјһM5зҡ„иһәйҮҳпјҢжңҖеӨ§и»ёеҗ‘еҠӣFmax =100 NгҖӮ

д»ІиЈҒи©Ұй©—жҷӮпјҢжүіж“°йҖҹеәҰжҮүдёҚи¶…йҒҺ0.5s-1пјҲ30 r/minпјү гҖӮ

и©Ұй©—йҒҺзЁӢдёӯеҮәзҸҫзҡ„жңҖеӨ§жүӯзҹ©е°ұжҳҜвҖңж“°е…Ҙжүӯзҹ©вҖқгҖӮ

зӮәйҒ”еҲ°иҰҸе®ҡзҡ„ж“°е…Ҙжүӯзҹ©пјҢеҸҜд»Ҙеўһж·»жҪӨж»‘еҠ‘гҖӮ

и©Ұй—ҶжҮүз”ұдҪҺзўіи»ӢеҲ¶йӢјй—ҶеҲ¶жҲҗпјҢзЎ¬еәҰзӮә140~180HV30гҖӮи©Ұй—ҶеҺҡеәҰжҮүзӯүдәҺиһәйҮҳзҡ„иһәзҙӢе…¬зЁұзӣҙеҫ‘пјҢеӯ”еҫ‘жҢүиЎЁ5иҰҸе®ҡгҖӮиЎЁ5 и©Ұй—Ҷзҡ„еҺҡеәҰе’Ңеӯ”еҫ‘

иһәзҙӢе…¬зЁұзӣҙеҫ‘

2

2.5

3

3.5

4

5

6

8

10

12

еҺҡеәҰ

2

2.5

3

3.5

4

5

6

8

10

12

еӯ”еҫ‘

max

1.825

2.275

2.775

3.18

3.68

4.53

5.43

7.336

9.236

11.143

min

1.800

2.250

2.750

3.15

3.65

4.50

5.40

7.300

9.200

11.100

жіЁпјҡи©Ұй—Ҷзҡ„еҺҡеәҰе…¬е·®жҮүз¬ҰеҗҲGB/T 709пјҲи»ӢеҲ¶йӢјй—Ҷпјүзҡ„иҰҸе®ҡгҖӮ

5.7 жҠ—ж°«и„ҶжҖ§и©Ұй©—

жҠ—ж°«и„ҶжҖ§и©Ұй©—иҰӢGB/T 3098.17гҖӮ

5.8 еҶҚеӣһзҒ«и©Ұй©—

еҶҚеӣһзҒ«и©Ұй©—пјҲжә«еәҰ330в„ғ пјҢдҝқжә«1hпјүеүҚеҫҢпјҢеҗҢдёҖиһәйҮҳиҠҜйғЁдёүй»һзЎ¬еәҰзҡ„е№іеқҮеҖјд№Ӣе·®дёҚжҮүеӨ§дәҺ20HVгҖӮ

жң¬и©Ұй©—дёҚжҳҜеҝ…й ҲйҖІиЎҢзҡ„пјҢеғ…йҖӮз”ЁдәҺжңүдәүиӯ°жҷӮзҡ„д»ІиЈҒи©Ұй©—гҖӮ

5.9 жӢүеҠӣи©Ұй©—

е°ҶиһәйҮҳи©Ұ件иЈқеҲ°жӢүеҠӣи©Ұй©—ж©ҹдёҠпјҢе®үиЈқжҷӮжҮүдҝқиӯүиҮіе°‘жңү6жүЈиһәзҙӢйңІеҮәгҖӮе°ҚиһәйҮҳж–ҪеҠ и»ёеҗ‘ијүиҚ·пјҢзӣҙиҮіиһәйҮҳж–·иЈӮгҖӮи©Ұй©—жҷӮпјҢеӨҫй ӯзҡ„移еӢ•йҖҹеәҰдёҚжҮүи¶…йҒҺ25 mm/minгҖӮзӮәйҒҝе…Қи©Ұ件жүҝеҸ—ж©«еҗ‘ијүиҚ·пјҢи©Ұй©—ж©ҹзҡ„еӨҫй ӯжҮүиғҪиҮӘеӢ•е®ҡеҝғгҖӮж–·иЈӮжҮүзҷјз”ҹеңЁжқҶйғЁжҲ–иһәзҙӢйғЁеҲҶпјҢиҖҢдёҚжҮүзҷјз”ҹеңЁйҮҳй ӯиҲҮжқҶзҡ„дәӨжҺҘиҷ•гҖӮ

6 жүӯзҹ©жүіжүӢ

жүӯзҹ©и©Ұй©—е’Ңж“°е…ҘжҖ§иғҪи©Ұй©—жүҖз”Ёзҡ„жүӯзҹ©жүіжүӢпјҢжё¬йҮҸиӘӨе·®жҮүеңЁиҰҸе®ҡжүӯзҹ©еҖјзҡ„Вұ3%д»ҘеҶ…пјҢд№ҹеҸҜдҪҝз”ЁиғҪйЎҜзӨәжүӯзҹ©зҡ„дё”зІҫеәҰзӣёз•¶зҡ„еӢ•еҠӣиЈқзҪ®гҖӮ

д»ІиЈҒи©Ұй©—жҷӮжҮүдҪҝз”ЁжүӢеӢ•зҡ„жүӯзҹ©жүіжүӢгҖӮ

7 ж Үеҝ—

7.1 ж Үеҝ—з¬ҰеҸ·

иЎЁйқўж·¬зЎ¬е№¶еӣһзҒ«зҡ„иҮӘж“ иһәйҮҳзҡ„ж Үеҝ—з¬ҰеҸ·зӮәвҖң-пјҜ-вҖқгҖӮ

7.2 иӯҳеҲ«

иЎЁйқўж·¬зЎ¬зҡ„иҮӘж“ иһәйҮҳжҮүжҢү7.1жўқиҰҸе®ҡзҡ„з¬ҰеҸ·еҲ¶еҮәеҮ№еҪўжҲ–еҮёеҪўж Үеҝ—гҖӮе°ҚиһәзҙӢе…¬зЁұзӣҙеҫ‘вүҘ5mm зҡ„е…ӯи§’й ӯиһәйҮҳжҲ–е…ӯи§’иҠұеҪўй ӯиһәйҮҳпјҢеҝ…й ҲеҲ¶еҮәж Үеҝ—并зӣЎйҮҸеңЁйҮҳй ӯдёҠеҲ¶еҮәгҖӮ

經дҫӣйңҖйӣҷж–№еҚ”иӯ°пјҢе…¶д»–еһӢејҸзҡ„иЎЁйқўж·¬зЎ¬е№¶еӣһзҒ«зҡ„иҮӘж“ иһәйҮҳд№ҹеҸҜдҪҝз”Ёд»ҘдёҠж Үеҝ—гҖӮ

7.3 е•Ҷж ҮпјҲиӯҳеҲ«пјүж Үеҝ—

еҮЎиҰҒжұӮеҲ¶еҮәж Үеҝ—з¬ҰеҸ·зҡ„жүҖжңүз”ўе“ҒпјҢж Үеҝ—е•Ҷж ҮжҲ–еҲ¶йҖ иҖ…иӯҳеҲ«ж Үеҝ—жҳҜеј·еҲ¶жҖ§зҡ„гҖӮ

жӣҙеӨҡзӣёй—ңж•ёж“ҡ