-

ж ҮиЁҳе’Ңж Үеҝ—

4 ж ҮиЁҳгҖҒж Үеҝ—е’ҢиЎЁйқўзІҫйЈҫ

4.1 ж ҮиЁҳ

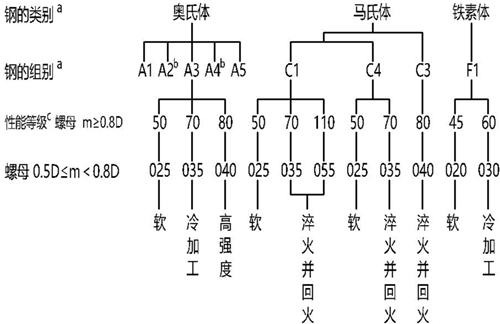

иһәжҜҚзҡ„дёҚйҸҪйӢјзө„еҲ«е’ҢжҖ§иғҪзӯүзҙҡзҡ„ж ҮиЁҳеҲ¶еәҰпјҢиҰӢең–1гҖӮжқҗж–ҷж ҮиЁҳз”ұзҹӯеҠғйҡ”й–Ӣзҡ„е…©йғЁеҲҶзө„жҲҗгҖӮ第дёҖйғЁеҲҶж ҮиЁҳйӢјзҡ„зө„еҲ«пјҢ第дәҢйғЁеҲҶж ҮиЁҳжҖ§иғҪзӯүзҙҡгҖӮ

дёҚйҸҪйӢјзҡ„зө„еҲ«пјҲ第дёҖйғЁеҲҶпјүж ҮиЁҳпјҢз”ұдёҖеҖӢеӯ—жҜҚе’Ңж•ёеӯ—зө„жҲҗпјҢе…¶дёӯпјҡ

вҖ”вҖ”AжҳҜеҘ§ж°Ҹй«”йӢјпјӣ

вҖ”вҖ”CжҳҜйҰ¬ж°Ҹй«”йӢјпјӣ

вҖ”вҖ”FжҳҜйҗөзҙ й«”йӢјгҖӮ

еӯ—жҜҚиЎЁзӨәйӢјзҡ„йЎһеҲ«пјҢж•ёеӯ—иЎЁзӨәи©ІйЎһйӢјзҡ„еҢ–еӯёжҲҗеҲҶзҜ„еңҚпјҲиҰӢиЎЁ1пјүгҖӮ

жҖ§иғҪзӯүзҙҡпјҲ第дәҢйғЁеҲҶпјүж ҮиЁҳпјҡе°ҚиһәжҜҚй«ҳеәҰmвүҘ0.8DпјҲ1еһӢжҲ–2еһӢжҲ–е…ӯи§’жі•иҳӯиһәжҜҚпјүзҡ„иһәжҜҚпјҢз”ұе…©еҖӢж•ёеӯ—зө„жҲҗпјҢ并表зӨәдҝқиӯүжҮүеҠӣзҡ„1/10пјӣе°ҚиһәжҜҚй«ҳеәҰ0.5D вүӨmпјң 0.8DпјҲи–„иһәжҜҚ/0еһӢпјүзҡ„иһәжҜҚз”ұ3еҖӢж•ёеӯ—зө„жҲҗпјҢ第дёҖдҪҚж•ёеӯ—вҖңOвҖқиЎЁзӨәйҷҚдҪҺжүҝијүиғҪеҠӣзҡ„иһәжҜҚпјҢеҫҢе…©дҪҚж•ёеӯ—иЎЁзӨәдҝқиӯүжҮүеҠӣзҡ„1/10гҖӮд»ҘдёӢжҳҜжқҗж–ҷж ҮиЁҳзӨәдҫӢпјҡ

зӨәдҫӢ1пјҡA2-70иЎЁзӨәпјҡеҘ§ж°Ҹй«”йӢјгҖҒеҶ·еҠ е·ҘгҖҒжңҖе°ҸдҝқиӯүжҮүеҠӣзӮә700 MPaпјҲmвүҘ0.8DиһәжҜҚпјүгҖӮ

зӨәдҫӢ2пјҡC4-70иЎЁзӨәпјҡйҰ¬ж°Ҹй«”йӢјгҖҒж·¬зҒ«е№¶еӣһзҒ«гҖҒжңҖе°ҸдҝқиӯүжҮүеҠӣзӮә700 MPaпјҲmвүҘ0.8DиһәжҜҚпјүгҖӮ

зӨәдҫӢ3пјҡAZ-035иЎЁзӨәпјҡеҘ§ж°Ҹй«”йӢјгҖҒеҶ·еҠ е·ҘгҖҒжңөе°ҸдҝқиӯүжҮүеҠӣзӮә350 MPaпјҲ0.5DвүӨmпјң0.8DиһәжҜҚпјүгҖӮ

a ең–дёӯйӢјзҡ„йЎһеҲ«е’Ңзө„еҲ«зҡ„еҲҶзҙҡпјҢеңЁйҷ„йҢ„BдёӯиӘӘжҳҺпјҢеҢ–еӯёжҲҗеҲҶжҢүиЎЁ1иҰҸе®ҡгҖӮ

b еҗ«зўійҮҸдҪҺдәҺ0.03%зҡ„дҪҺзўіеҘ§ж°Ҹй«”дёҚйҸҪйӢјеҸҜеўһеҠ ж ҮиЁҳвҖңLвҖқгҖӮ

зӨәдҫӢпјҡA4L-80

c жҢүGB/T 5267.4йҖІиЎҢиЎЁйқўйҲҚеҢ–иҷ•зҗҶпјҢеҸҜд»ҘеўһеҠ ж ҮиЁҳвҖңPвҖқгҖӮ

зӨәдҫӢпјҡA4-80P

ең–1 иһәжҜҚдёҚйҸҪйӢјзө„еҲ«е’ҢжҖ§иғҪзӯүзҙҡж ҮиЁҳеҲ¶еәҰ

4.2 ж Үеҝ—

4.2.1 йҖҡеүҮ

жҢүжң¬йғЁеҲҶеҲ¶йҖ зҡ„иһәжҜҚпјҢжҮүжҢү4.1ж ҮиЁҳеҲ¶еәҰе’Ң4.2.2иҲҮ4.2.3жҲ–4.2.4йҖІиЎҢж Үеҝ—гҖӮ然иҖҢпјҢ4.1е’Ң4.2.3зҡ„иҰҸе®ҡйҡ»иғҪз”ЁдәҺз¬ҰеҗҲжң¬йғЁеҲҶжүҖжңүжҠҖиЎ“иҰҒжұӮзҡ„з”ўе“ҒгҖӮ

жіЁпјҡе°Қе·Ұж—ӢиһәзҙӢзҡ„ж Үеҝ—пјҢжҢүGB/T 3098.2зҡ„иҰҸе®ҡгҖӮ

4.2.2 еҲ¶йҖ иҖ…иӯҳеҲ«ж Үеҝ—

еҲ¶йҖ иҖ…иӯҳеҲ«ж Үеҝ—жҮүеңЁз”ҹз”ўйҒҺзЁӢдёӯпјҢеңЁж Үеҝ—жҖ§иғҪзӯүзҙҡд»ЈеҸ·зҡ„жүҖжңүиһәжҜҚз”ўе“ҒдёҠйҖІиЎҢж Үеҝ—пјҢйҡ»иҰҒжҠҖиЎ“дёҠеҸҜиЎҢпјҢжҮүзӣЎеҸҜиғҪжҸҗдҫӣгҖӮд№ҹжҺЁи–ҰеңЁдёҚж Үеҝ—жҖ§иғҪзӯүзҙҡзҡ„иһәжҜҚз”ўе“ҒдёҠж Үеҝ—еҲ¶йҖ иҖ…иӯҳеҲ«ж Үеҝ—гҖӮз·Ҡеӣә件йҠ·е”®иҖ…дҪҝз”ЁиҮӘе·ұзҡ„иӯҳеҲ«ж Үеҝ—пјҢд№ҹжҮүиҰ–зӮәеҲ¶йҖ иҖ…иӯҳеҲ«ж Үеҝ—гҖӮ

4.2.3 иһәжҜҚ

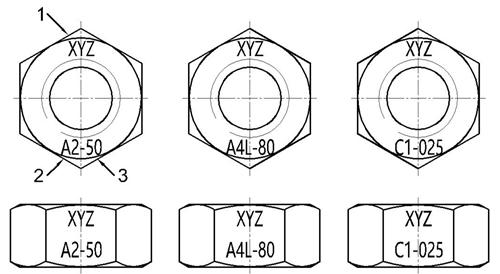

иһәзҙӢе…¬зЁұзӣҙеҫ‘DвүҘ5 mmзҡ„иһәжҜҚжҮүжҢү4.1гҖҒең–1е’Ңең–2жҲ–ең–3йҖІиЎҢжё…жҷ°зҡ„ж Үеҝ—гҖӮи©Іж Үеҝ—жҳҜеј·еҲ¶жҖ§зҡ„пјҢ并жҮүеҢ…жӢ¬йӢјзҡ„зө„еҲ«е’ҢжҖ§иғҪзӯүзҙҡгҖӮеҸҜд»Ҙеғ…еңЁиһәжҜҚзҡ„дёҖеҖӢж”ҜжүҝйқўдёҠж Үеҝ—пјҢ并йҡ»иғҪз”ЁеҮ№еӯ—гҖӮд№ҹе…ҒиЁұеңЁиһәжҜҚеҒҙйқўйҖІиЎҢж Үеҝ—гҖӮ

иӘӘжҳҺпјҡ1вҖ”еҲ¶йҖ иҖ…иӯҳеҲ«ж Үеҝ—пјӣ2вҖ”йӢјзҡ„зө„еҲ«пјӣ3вҖ”жҖ§иғҪзӯүзҙҡгҖӮ

ең–2 жқҗж–ҷе’ҢеҲ¶йҖ иҖ…иӯҳеҲ«ж Үеҝ—

иӘӘжҳҺпјҡSвҖ”е°ҚйӮҠеҜ¬еәҰгҖӮ

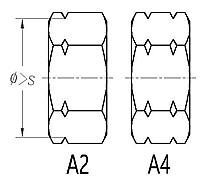

ең–3 еҸҜйҒёз”Ёзҡ„еҲ»ж§Ҫж Үеҝ—пјҲеғ…йҖӮз”ЁдәҺA2е’ҢA4зө„йӢјпјү

當йҮҮз”ЁеҲ»ж§Ҫж Үеҝ—пјҲиҰӢең–3пјүжҷӮпјҢеӣ з„Ўжі•иЎЁзӨәжҖ§иғҪзӯүзҙҡпјҢе…¶жҖ§иғҪзӯүзҙҡзӮәпјҡ50жҲ–025зҙҡгҖӮ

е°Қзҙ°зүҷиһәзҙӢжҲ–иһәжҜҚзҡ„е№ҫдҪ•еҺҹеӣ пјҢйҖ жҲҗдёҚиғҪж»ҝи¶ідҝқиӯүијүиҚ·иҰҒжұӮзҡ„иһәжҜҚз”ўе“ҒпјҢеҸҜд»Ҙж Үеҝ—йӢјзҡ„зө„еҲ«пјҢдҪҶдёҚжҮүж Үеҝ—жҖ§иғҪзӯүзҙҡгҖӮ

4.2.4 еҢ…иЈқ

е°Қеҗ„йЎһиһәжҜҚгҖҒжүҖжңүиҰҸж јзҡ„жүҖжңүеҢ…иЈқдёҠпјҢеқҮжҮүжңүж Үеҝ—пјҲдҫӢеҰӮиІјжҲ–жӢҙж Үз°ҪпјүгҖӮж Үеҝ—жҲ–ж Үз°ҪжҮүеҢ…жӢ¬еҲ¶йҖ иҖ…е’Ң/жҲ–經йҠ·иҖ…е•Ҷж ҮпјҲжҲ–иӯҳеҲ«ж Үеҝ—пјүе’ҢжҢүең–1е°ҚйӢјзҡ„зө„еҲ«е’ҢжҖ§иғҪзӯүзҙҡзҡ„ж Үеҝ—д»ЈеҸ·пјҢд»ҘеҸҠGB/T 90.3иҰҸе®ҡзҡ„з”ҹз”ўжү№еҸ·гҖӮ

4.3 иЎЁйқўзІҫйЈҫ

йҷӨйқһеҸҰжңүиҰҸе®ҡпјҢеҗҰеүҮз¬ҰеҗҲжң¬йғЁеҲҶзҡ„иһәжҜҚжҮүйҖІиЎҢжё…жҪ”е’ҢжҠӣе…үгҖӮжҺЁи–ҰжңҖеӨ§йҷҗеәҰзҡ„йҮҮз”ЁиҖҗи…җиқ•гҖҒйҲҚеҢ–иҷ•зҗҶгҖӮ當иҰҒжұӮйҲҚеҢ–жҷӮпјҢеүҮжҮүжҢүGB/T 5267.4зҡ„иҰҸе®ҡйҖІиЎҢгҖӮиҰҒжұӮйҲҚеҢ–иҷ•зҗҶзҡ„з·Ҡеӣә件еҸҜд»ҘеңЁе…¶зө„еҲ«е’ҢжҖ§иғҪзӯүзҙҡпјҲиҰӢең–1зҡ„ең–жіЁcпјүд№ӢеҫҢеўһеҠ ж Үеҝ—д»ЈеҸ·вҖңPвҖқгҖӮ

жҢүзү№ж®Ҡе®ҡе–®еҲ¶йҖ зҡ„иһәжҜҚпјҢи©Ійҷ„еҠ ж Үеҝ—ж—ўйҖӮз”ЁдәҺиһәжҜҚз”ўе“ҒпјҢд№ҹйҖӮз”ЁдәҺж Үз°ҪгҖӮеҫһеҖүеә«зҷјйҖҒзҡ„иһәжҜҚпјҢи©Ійҷ„еҠ ж Үеҝ—еғ…йҖӮз”ЁдәҺж Үз°ҪгҖӮ

-

еҢ–еӯёжҲҗеҲҶгҖҒж©ҹжў°жҖ§иғҪгҖҒи©Ұй©—ж–№жі•

5 еҢ–еӯёжҲҗеҲҶ

жҢүжң¬йғЁеҲҶз”ҹз”ўзҡ„иһәжҜҚйҖӮз”Ёзҡ„дёҚйҸҪйӢјеҢ–еӯёжҲҗеҲҶеңЁиЎЁ1дёӯзөҰеҮәгҖӮ

жіЁпјҡиЎЁ1зөҰеҮәзҡ„еҢ–еӯёжҲҗеҲҶиҲҮGB/T3098.6-2014 иЎЁ1жңүй—ңзҡ„йӢјзҡ„зө„еҲ«еҢ–еӯёжҲҗеҲҶжҳҜдёҖз·»зҡ„гҖӮ

йҷӨйқһд№ӢеүҚиіјиІ·иҖ…иҲҮеҲ¶йҖ иҖ…еҸҰжңүеҚ”иӯ°пјҢеҗҰеүҮеңЁиҰҸе®ҡзҡ„йӢјзҡ„зө„еҲ«зҜ„еңҚеҶ…пјҢеҢ–еӯёжҲҗеҲҶз”ұеҲ¶йҖ иҖ…йҒёж“ҮгҖӮ

еңЁжңүжҷ¶й–“и…җиқ•еӮҫеҗ‘зҡ„е ҙеҗҲпјҢжҺЁи–ҰжҢүGB/T 4334зҡ„иҰҸе®ҡйҖІиЎҢи©Ұй©—гҖӮеңЁжӯӨжғ…жіҒдёӢпјҢжҺЁи–ҰйҮҮз”Ёз©©е®ҡеһӢзҡ„A3е’ҢA5пјҢжҲ–иҖ…йҮҮз”Ёеҗ«зўійҮҸдёҚи¶…йҒҺ0.03%зҡ„A2е’ҢA4дёҚйҸҪйӢјгҖӮ

иЎЁ1 дёҚйҸҪйӢјзө„еҲ«иҲҮеҢ–еӯёжҲҗеҲҶ

йЎһеҲ«

зө„еҲ«

еҢ–еӯёжҲҗеҲҶaпјҲиіӘйҮҸеҲҶж•ёпјү/%

жіЁ

C

Si

Mn

P

S

N

Cr

Mo

Ni

Cu

W

еҘ§ж°Ҹй«”

A1

0.12

1

6.5

0.2

0.15пҪһ0.35

16пҪһ19

0.7

5пҪһ10

1.75пҪһ2.25

вҖ”

b,c,d

A2

0.10

1

2

0.05

0.03

15пҪһ20

вҖ”e

8пҪһ19

4

вҖ”

f,g

A3

0.08

1

2

0.045

0.03

17пҪһ19

вҖ”e

9пҪһ12

1

вҖ”

h

A4

0.08

1

2

0.045

0.03

16пҪһ18.5

2пҪһ3

10пҪһ15

4

вҖ”

g,i

A5

0.08

1

2

0.045

0.03

16пҪһ18.5

2пҪһ3

10.5пҪһ14

1

вҖ”

h,i

йҰ¬ж°Ҹй«”

C1

0.09пҪһ0.15

1

1

0.05

0.03

11.5пҪһ14

вҖ”

1

вҖ”

вҖ”

i

C3

0.17пҪһ0.25

1

1

0.04

0.03

16пҪһ18

вҖ”

1.5пҪһ2.5

вҖ”

вҖ”

вҖ”

C4

0.08пҪһ0.15

1

1.5

0.06

0.15пҪһ0.35

12пҪһ14

0.6

1

вҖ”

вҖ”

b,i

йҗөзҙ й«”

F1

0.12

1

1

0.04

0.03

15пҪһ18

вҖ”j

1

вҖ”

вҖ”

k,l

жіЁ1пјҡдёҚйҸҪйӢјзҡ„йЎһеҲ«е’Ңзө„еҲ«пјҢд»ҘеҸҠж¶үеҸҠе…¶зү№жҖ§е’ҢжҮүз”Ёзҡ„иӘӘжҳҺпјҢеңЁйҷ„йҢ„AдёӯзөҰеҮәгҖӮ

жіЁ2пјҡжҢүISO 683-13е’ҢISO 4954е·Іж Үжә–еҢ–зҡ„дёҚйҸҪйӢјжқҗж–ҷзӨәдҫӢпјҢеңЁйҷ„йҢ„Bе’Ңйҷ„йҢ„CдёӯеҲҶеҲ«зөҰеҮәгҖӮ

жіЁ3пјҡжҹҗдәӣзү№ж®Ҡз”ЁйҖ”зҡ„жқҗж–ҷпјҢеңЁйҷ„йҢ„DдёӯзөҰеҮәгҖӮ

a йҷӨе·ІиЎЁжҳҺиҖ…еӨ–пјҢеқҮзі»жңҖеӨ§еҖјгҖӮ

b зЎ«еҸҜз”ЁзЎ’д»ЈжӣҝгҖӮ

c еҰӮйҺіеҗ«йҮҸдҪҺдәҺ8%пјҢеүҮйҢізҡ„жңҖе°Ҹеҗ«йҮҸжҮүзӮә5%гҖӮ

d йҺіеҗ«йҮҸеӨ§дәҺ8%жҷӮпјҢе°ҚйҠ…зҡ„жңҖе°Ҹеҗ«йҮҸдёҚдәҲйҷҗеҲ¶гҖӮ

e з”ұеҲ¶йҖ иҖ…жұәе®ҡеҸҜд»Ҙжңүй’јеҗ«йҮҸгҖӮдҪҶе°ҚжҹҗдәӣдҪҝз”Ёе ҙеҗҲпјҢеҰӮжңүеҝ…иҰҒйҷҗе®ҡй’јзҡ„жҘөйҷҗеҗ«йҮҸжҷӮпјҢеүҮжҮүеңЁиЁӮе–®дёӯз”ұз”ЁжҲ¶жіЁжҳҺгҖӮ

f еҰӮжһңйү»еҗ«йҮҸдҪҺдәҺ17%пјҢеүҮйҺізҡ„жңҖе°Ҹеҗ«йҮҸжҮүзӮә12%гҖӮ

g е°ҚжңҖеӨ§еҗ«зўійҮҸйҒ”еҲ°0.03%зҡ„еҘ§ж°Ҹй«”дёҚйҸҪйӢјпјҢж°®еҗ«йҮҸжңҖй«ҳеҸҜд»ҘйҒ”еҲ°0.22%гҖӮ

h зӮәдәҶз©©е®ҡзө„з№”пјҢй’ӣеҗ«йҮҸжҮүвүҘ(5Г—C%)пҪһ0.8%пјҢдә•жҮүжҢүжң¬иЎЁйҖӮ當ж Үеҝ—пјҢжҲ–иҖ…й“Ңе’Ң/жҲ–й’Ҫеҗ«йҮҸжҮүвүҘ(10Г—C%)пҪһ1.0%пјҢ并жҮүжҢүжң¬иЎЁйҖӮ當ж Үеҝ—гҖӮ

i е°ҚијғеӨ§зӣҙеҫ‘зҡ„з”ўе“ҒпјҢзӮәйҒ”еҲ°иҰҸе®ҡзҡ„ж©ҹжў°жҖ§иғҪпјҢз”ұеҲ¶йҖ иҖ…жұәе®ҡеҸҜд»Ҙз”Ёијғй«ҳзҡ„еҗ«зўійҮҸпјҢдҪҶе°ҚеҘ§ж°Ҹй«”йӢјдёҚжҮүи¶…йҒҺ0.12%гҖӮ

j з”ұеҲ¶йҖ иҖ…жұәе®ҡеҸҜд»Ҙжңүй’јеҗ«йҮҸгҖӮ

k й’ӣеҗ«йҮҸеҸҜиғҪзӮәвүҘ(5Г—C%)пҪһ0.8%гҖӮ

l й“Ңе’Ң/жҲ–й’Ҫеҗ«йҮҸвүҘ(10Г—C%)пҪһ1.0%гҖӮ

6 ж©ҹжў°жҖ§иғҪ

жҢүжң¬йғЁеҲҶз”ҹз”ўзҡ„иһәжҜҚзҡ„ж©ҹжў°жҖ§иғҪпјҢжҮүз¬ҰеҗҲиЎЁ2е’ҢиЎЁ3зөҰеҮәзҡ„ж•ёеҖјгҖӮ

жң¬з« иҰҸе®ҡзҡ„ж©ҹжў°жҖ§иғҪйҖӮз”ЁдәҺ驗收жӘўжҹҘпјҢ并жҮүйҖІиЎҢд»ҘдёӢи©Ұй©—пјҡ

вҖ”вҖ”зЎ¬еәҰи©Ұй©—жҢү7.1пјҲеғ…йҖӮз”ЁдәҺж·¬зҒ«е№¶еӣһзҒ«зҡ„ClгҖҒC3е’ҢC4пјүпјӣ

вҖ”вҖ”дҝқиӯүијүиҚ·и©Ұй©—жҢү7.2гҖӮ

жіЁпјҡйӣ–然жң¬йғЁеҲҶиҰҸе®ҡдәҶеҫҲеӨҡзЁ®жҖ§иғҪзӯүзҙҡпјҢдҪҶ并йқһжүҖжңүзӯүзҙҡеқҮйҖӮз”ЁдәҺжүҖжңүиһәжҜҚгҖӮз”ўе“Ғж Үжә–дёӯиҰҸе®ҡзҡ„жҖ§иғҪзӯүзҙҡпјҢеҸҜдҫӣйқһж Үжә–иһәжҜҚеҸғиҖғгҖӮ

иЎЁ2 иһәжҜҚж©ҹжў°жҖ§иғҪвҖ”вҖ”еҘ§ж°Ҹй«”йӢјзө„

йЎһеҲ«

зө„еҲ«

жҖ§иғҪзӯүзҙҡ

дҝқиӯүжҮүеҠӣ SP/MPa

minиһәжҜҚ

mвүҘ0.8D

иһәжҜҚ

0.5DвүӨmпјң0.8D

иһәжҜҚ

mвүҘ0.8D

иһәжҜҚ

0.5DвүӨmпјң0.8D

еҘ§ж°Ҹй«”

A1гҖҒA2гҖҒA3гҖҒA4гҖҒA5

50

025

500

250

70

035

700

350

80

040

800

400

иЎЁ3 иһәжҜҚж©ҹжў°жҖ§иғҪпјҚйҰ¬ж°Ҹй«”е’Ңйҗөзҙ йӢјзө„

йЎһеҲ«

зө„еҲ«

жҖ§иғҪзӯүзҙҡ

дҝқиӯүжҮүеҠӣ SP/MPa

minзЎ¬еәҰ

иһәжҜҚ

mвүҘ0.8D

иһәжҜҚ

0.5DвүӨmпјң0.8D

иһәжҜҚ

mвүҘ0.8D

иһәжҜҚ

0.5DвүӨmпјң0.8D

HB

HRC

HV

йҰ¬ж°Ҹй«”

C1

50

025

500

250

147пҪһ209

/

155пҪһ220

70

/

700

/

209пҪһ314

20пҪһ34

220пҪһ330

110a

055a

1100

550

/

36пҪһ45

350пҪһ440

C3

80

040

800

400

228пҪһ323

21пҪһ35

240пҪһ340

C4

50

/

500

/

147пҪһ209

/

155пҪһ220

70

035

700

350

209пҪһ314

20пҪһ34

220пҪһ330

йҗөзҙ й«”

F1b

45

020

450

200

128пҪһ209

/

135пҪһ220

60

030

600

300

171пҪһ271

/

180пҪһ285

a ж·¬зҒ«е№¶еӣһзҒ«пјҢжңҖдҪҺеӣһзҒ«жә«еәҰзӮә275в„ғгҖӮ

b иһәзҙӢе…¬зЁұзӣҙеҫ‘DвүӨ24 mmгҖӮ

7 и©Ұй©—ж–№жі•

7.1 зЎ¬еәҰHBгҖҒHRCжҲ–HV

йҰ¬ж°Ҹй«”е’Ңйҗөзҙ й«”йӢјиһәжҜҚзҡ„зЎ¬еәҰи©Ұй©—пјҢжҮүжҢүGB/T 231.1пјҲHBпјүгҖҒGB/T 230.1пјҲHRCпјүжҲ–GB/T 4340.1пјҲHVпјүйҖІиЎҢгҖӮеҰӮжңүдәүиӯ°пјҢжҮүд»Ҙз¶ӯж°ҸзЎ¬еәҰзӮә驗收дҫқж“ҡгҖӮ

и©Ұй©—зЁӢеәҸиҲҮGB/T 3098.2зҡ„зӣёеҗҢгҖӮ

зЎ¬еәҰеҖјжҮүеңЁиЎЁ3иҰҸе®ҡзҡ„зҜ„еңҚеҶ…гҖӮ

7.2 дҝқиӯүијүиҚ·

и©Ұй©—зЁӢеәҸе’ҢеҲӨе®ҡжҮүжҢүGB/T 3098.2зҡ„иҰҸе®ҡгҖӮ

-

йҷ„йҢ„B дёҚйҸҪйӢјжҲҗеҲҶжҠҖиЎ“жўқ件

пјҲж‘ҳиҮӘISO683-13пјҡ1986пјү

иЎЁB.1дёҚйҸҪйӢјжҲҗеҲҶжҠҖиЎ“жўқ件

йӢјзҡ„йЎһеһӢa

еҢ–еӯёжҲҗеҲҶb пјҲиіӘйҮҸеҲҶж•ёпјүвҖ” %

йӢјзҡ„зө„еҲ«ж ҮиЁҳd

C

Si

max

Mn

max

P

max

S

N

Al

Cr

Mo

Nbc

Ni

Se

min

Ti

Cu

йҗөзҙ й«”йӢј

8

0.08 max

1.0

1.0

0.040

0.030 max

вҖ”

вҖ”

16.0пҪһ18.0

вҖ”

вҖ”

1.0 max

вҖ”

вҖ”

вҖ”

F1

8b

0.07 max

1.0

1.0

0.040

0.030 max

вҖ”

вҖ”

16.0пҪһ18.0

вҖ”

вҖ”

1.0 max

вҖ”

7Г—% CвүӨ1.10

вҖ”

F1

9c

0.08 max

1.0

1.0

0.040

0.030 max

вҖ”

вҖ”

16.0пҪһ18.0

0.9пҪһ1.3

вҖ”

1.0 max

вҖ”

вҖ”

вҖ”

F1

F1

0.025 maxe

1.0

1.0

0.040

0.030 max

0.025 maxe

вҖ”

17.0пҪһ19.0

1.75пҪһ2.5

вҖ”f

0.60 max

вҖ”

вҖ”f

вҖ”

F1

йҰ¬ж°Ҹй«”йӢј

3

0.09пҪһ0.15

1.0

1.0

0.040

0.030 max

вҖ”

вҖ”

11.5пҪһ13.5

вҖ”

вҖ”

1.0 max

вҖ”

вҖ”

вҖ”

C1

7

0.08пҪһ0.15

1.0

1.5

0.060

0.15пҪһ0.35

вҖ”

вҖ”

12.0пҪһ14.0

0.060 max g

вҖ”

1.0 max

вҖ”

вҖ”

вҖ”

C4

4

0.16пҪһ0.25

1.0

1.0

0.040

0.030 max

вҖ”

вҖ”

12.0пҪһ14.0

вҖ”

вҖ”

1.0 max

вҖ”

вҖ”

вҖ”

C1

9a

0.10пҪһ0.17

1.0

1.5

0.060

0.15пҪһ0.35

вҖ”

вҖ”

15.5пҪһ17.5

0.60 max g

вҖ”

1.0 max

вҖ”

вҖ”

вҖ”

C3

9b

0.14пҪһ0.23

1.0

1.0

0.040

0.030 max

вҖ”

вҖ”

15.0пҪһ17.5

вҖ”

вҖ”

1.5пҪһ2.5

вҖ”

вҖ”

вҖ”

C3

5

0.26пҪһ0.35

1.0

1.0

0.040

0.030 max

вҖ”

вҖ”

12.0пҪһ14.0

вҖ”

вҖ”

1.0 max

вҖ”

вҖ”

вҖ”

C1

еҘ§ж°Ҹй«”йӢј

10

0.03 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

17.0пҪһ19.0

вҖ”

вҖ”

9.0пҪһ12.0

вҖ”

вҖ”

вҖ”

A2h

11

0.07 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

17.0пҪһ19.0

вҖ”

вҖ”

8.0пҪһ10.0

вҖ”

вҖ”

вҖ”

A2

15

0.08 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

17.0пҪһ19.0

вҖ”

вҖ”

9.0пҪһ12.0

вҖ”

5Г—% CвүӨ0.08

вҖ”

A3i

16

0.08 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

17.0пҪһ19.0

вҖ”

10Г—% CвүӨ1.0

9.0пҪһ12.0

вҖ”

вҖ”

вҖ”

A3i

17

0.12max

1.0

2.0

0.060

0.15пҪһ0.35

вҖ”

вҖ”

17.0пҪһ19.0

вҖ”j

вҖ”

8.0пҪһ10.0k

вҖ”

вҖ”

вҖ”

A1

18

0.10 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

17.0пҪһ19.0

вҖ”

вҖ”

11.0пҪһ13.0

вҖ”

вҖ”

вҖ”

A2

19

0.03 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

16.5пҪһ18.5

2.0пҪһ2.5

вҖ”

11.0пҪһ14.0

вҖ”

вҖ”

вҖ”

A4

20

0.07 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

16.5пҪһ18.5

2.0пҪһ2.5

вҖ”

10.5пҪһ13.5

вҖ”

вҖ”

вҖ”

A4

21

0.08 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

16.5пҪһ18.5

2.0пҪһ2.5

вҖ”

11.0пҪһ14.0

вҖ”

5Г—% CвүӨ0.08

вҖ”

A5i

23

0.08 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

16.5пҪһ18.5

2.0пҪһ2.5

10Г—% CвүӨ1.0

11.0пҪһ14.0

вҖ”

вҖ”

вҖ”

A5i

19a

0.03 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

16.5пҪһ18.5

2.5пҪһ3.0

вҖ”

11.5пҪһ14.5

вҖ”

вҖ”

вҖ”

A4

20a

0.07 max

1.0

2.0

0.045

0.030 max

вҖ”

вҖ”

16.5пҪһ18.5

2.5пҪһ3.0

вҖ”

11.0пҪһ14.0

вҖ”

вҖ”

вҖ”

A4

10N

0.03 max

1.0

2.0

0.045

0.030 max

0.12пҪһ0.22

вҖ”

17.0пҪһ19.0

вҖ”

вҖ”

8.5пҪһ11.5

вҖ”

вҖ”

вҖ”

A2

19N

0.03 max

1.0

2.0

0.045

0.030 max

0.12пҪһ0.22

вҖ”

16.5пҪһ18.5

2.0пҪһ2.5

вҖ”

10.5пҪһ13.5

вҖ”

вҖ”

вҖ”

A4h

19aN

0.03 max

1.0

2.0

0.045

0.030 max

0.12пҪһ0.22

вҖ”

16.5пҪһ18.5

2.5пҪһ3.0

вҖ”

11.5пҪһ14.5

вҖ”

вҖ”

вҖ”

A4h

a йЎһеһӢз·ЁеҸ·жҳҜжҡ«е®ҡзҡ„пјҢ當еҲ¶е®ҡжңүй—ңзҡ„еңӢйҡӣж Үжә–жҷӮпјҢйӮ„жңғж”№и®ҠгҖӮ

b жң¬иЎЁжңӘеҲ—еҮәзҡ„е…ғзҙ пјҢжңӘ經用жҲ¶еҗҢж„ҸпјҢдёҚиғҪеўһеҠ пјҢйҷӨйқһиҰҒзІҫз…үгҖӮжҮүйҮҮеҸ–еҗҲзҗҶзҡ„й җйҳІжҺӘж–ҪпјҢд»ҘйҳІжӯўжҹҗдәӣе…ғзҙ пјҲдҫҶиҮӘеҲ¶йҖ йҒҺзЁӢдёӯж··е…Ҙзҡ„е»ўж–ҷжҲ–е…¶д»–йҮ‘еұ¬пјүзҡ„еўһеҠ пјҢеӣ зӮәйҖҷдәӣе…ғзҙ жңғеҪұйҹҝжқҗж–ҷзҡ„ж·¬йҖҸжҖ§гҖҒж©ҹжў°жҖ§иғҪе’ҢдҪҝз”ЁжҖ§иғҪгҖӮ

c й’Ҫеҗ«йҮҸеҸ–жұәдәҺй“Ңеҗ«йҮҸгҖӮ

c дёҚжҳҜISO 683вҖ”13зҡ„еҶ…е®№гҖӮ

e (C+N)maxзӮә0.040%гҖӮ

f 8Г—(C+N)вүӨ(Nb+Ti)вүӨ0.80%гҖӮ

g еңЁи©ўе•Ҹе’Ңз°Ҫзҙ„иЁӮе–®д№ӢеҫҢпјҢеҸҜиғҪжҸҗдҫӣMoеҗ«йҮҸзӮә0.20%пҪһ0.60%зҡ„йӢјгҖӮ

h жңүжҘөеҘҪзҡ„иҖҗжҷ¶й–“и…җиқ•жҖ§гҖӮ

i з©©е®ҡеһӢйӢјгҖӮ

j еҲ¶йҖ иҖ…еҸҜйҒёж“Үж·»еҠ жңҖеӨ§еҲ°0.70%зҡ„й’јгҖӮ

k е°ҚеҲ¶йҖ з„Ўзё«йӢјз®Ўзҡ„еҚҠжҲҗе“ҒпјҢйҺіеҗ«йҮҸеҸҜиғҪеўһеҠ 0.5%гҖӮ

-

йҷ„йҢ„D ж°ҜеҢ–зү©е°Һз·»зҡ„еҘ§ж°Ҹй«”дёҚйҸҪйӢјжҮүеҠӣи…җиқ•

ж°ҜеҢ–зү©е°Һз·»зҡ„еҘ§ж°Ҹй«”дёҚйҸҪйӢјжҮүеҠӣи…җиқ•

пј»ж‘ҳиҮӘEN10088-1пјҡ2005]

еӣ ж°ҜеҢ–зү©е°Һз·»жҮүеҠӣи…җиқ•пјҲеҰӮе®ӨеҶ…йҒҠжііжұ пјүйҖ жҲҗиһәж “гҖҒиһәйҮҳе’ҢиһәжҹұеӨұж•Ҳзҡ„йўЁйҡӘпјҢеҸҜйҖҡйҒҺдҪҝз”ЁиЎЁD.1зөҰеҮәзҡ„жқҗж–ҷиҖҢйҷҚдҪҺгҖӮ

иЎЁD.1ж°ҜеҢ–зү©е°Һз·»зҡ„еҘ§ж°Ҹй«”дёҚйҸҪйӢјжҮүеҠӣи…җиқ•

еҘ§ж°Ҹй«”дёҚйҸҪйӢј

пјҲд»ЈеҸ·/жқҗж–ҷз·ЁеҸ·пјү

C

max

Si

max

Mn

max

P

max

S

max

N

Cr

Mo

Ni

Cu

X2CrNiMoN17-13-5

пјҲ1.4439пјү

0.030

1.00

2.00

0.045

0.015

0.12пҪһ0.22

16.5пҪһ18.5

4.0пҪһ5.0

12.5пҪһ14.5

X1NiCrMoCu25-20-5

пјҲ1.4539пјү

0.020

0.70

2.00

0.030

0.010

вүӨ0.15

19.0пҪһ21.0

4.0пҪһ5.0

24.0пҪһ26.0

1.20пҪһ2.00

X1NiCrMoCuN25-20-7

пјҲ1.4529пјү

0.020

0.50

1.00

0.030

0.010

0.15пҪһ0.25

19.0пҪһ21.0

6.0пҪһ7.0

24.0пҪһ26.0

0.50пҪһ1.50

X2CrNiMoN22-5-3a

пјҲ1.4539пјү

0.030

1.00

2.00

0.035

0.015

0.10пҪһ0.22

21.0пҪһ23.0

2.5пҪһ3.5

4.5пҪһ6.5

a йҗөзҙ й«”-еҘ§ж°Ҹй«”дёҚйҸҪйӢјгҖӮ

-

йҷ„йҢ„E й«ҳжә«дёӢзҡ„ж©ҹжў°жҖ§иғҪе’ҢдҪҺжә«дёӢзҡ„йҖӮз”ЁжҖ§

й«ҳжә«дёӢзҡ„ж©ҹжў°жҖ§иғҪе’ҢдҪҺжә«дёӢзҡ„йҖӮз”ЁжҖ§

жіЁпјҡеҰӮжһңиһәж “гҖҒиһәйҮҳжҲ–иһәжҹұ經йҒҺиЁҲз®—иӘҚзӮәжҳҜеҗҲж јзҡ„пјҢеүҮзӣёеҢ№й…Қзҡ„иһәжҜҚд№ҹжңғз¬ҰеҗҲиҰҒжұӮгҖӮеӣ жӯӨпјҢеңЁз”ЁдәҺй«ҳжә«жҲ–дҪҺжә«зҡ„жғ…жіҒдёӢпјҢйҡ»иҰҒе……еҲҶиҖғж…®иһәж “гҖҒиһәйҮҳжҲ–иһәжҹұзҡ„ж©ҹжў°жҖ§иғҪеҚіеҸҜгҖӮ

E.1 й«ҳжә«дёӢзҡ„дёӢеұҲжңҚеј·еәҰжҲ–иҰҸе®ҡеЎ‘жҖ§е»¶дјёзҺҮзӮә0.2%жҷӮзҡ„жҮүеҠӣ

жң¬йҷ„йҢ„зөҰеҮәзҡ„ж•ёеҖјеғ…жҳҜжҢҮе°ҺжҖ§зҡ„гҖӮдҪҝз”ЁиҖ…жҮү當жҳҺзҷҪпјҢеҜҰйҡӣзҡ„еҢ–еӯёжҲҗеҲҶе’ҢжҖ§иіӘгҖҒе®үиЈқз·Ҡеӣә件зҡ„ијүиҚ·еҸҠз’°еўғйғҪеҸҜиғҪз”ўз”ҹеҫҲеӨ§зҡ„и®ҠеҢ–гҖӮеҰӮжһңеңЁй«ҳжә«дёӢијүиҚ·жҳҜеҫӘз’°дәӨи®Ҡзҡ„гҖҒжҳҜеӨ§зҡ„жҲ–й«ҳзҡ„жҮүеҠӣи…җиқ•зҡ„еҸҜиғҪжҖ§пјҢдҪҝз”ЁиҖ…жҮүеҗ‘еҲ¶йҖ иҖ…е’Ёи©ўгҖӮ

еңЁй«ҳжә«жўқ件дёӢпјҢдёӢеұҲжңҚеј·еәҰе’ҢиҰҸе®ҡеЎ‘жҖ§е»¶дјёзҺҮзӮә0.2%жҷӮзҡ„жҮүеҠӣж•ёеҖјиҲҮе®Өжә«дёӢзҡ„ж•ёеҖјд№ӢжҜ”пјҲз”Ёпј…иЎЁзӨәпјүпјҢиҰӢиЎЁE.1гҖӮ

иЎЁE.1еҸ—жә«еәҰеҪұйҹҝзҡ„ReLе’ҢRP0.2

йӢјзҡ„зө„еҲ«

ReLе’ҢR p0.2/%

+100в„ғ

+200в„ғ

+300в„ғ

+400в„ғ

A2гҖҒA4

85

80

75

70

C1

95

90

80

65

C3

90

85

80

60

жіЁпјҡеғ…йҖӮз”ЁдәҺжҖ§иғҪзӯүзҙҡ70е’Ң80гҖӮ

E.2 дҪҺжә«дёӢзҡ„йҖӮз”ЁжҖ§

дҪҺжә«дёӢдёҚйҸҪйӢјз·Ҡеӣә件зҡ„йҖӮз”ЁжҖ§пјҢиҰӢиЎЁE.2гҖӮ

иЎЁE.2 дҪҺжә«дёӢдёҚйҸҪйӢјиһәж “гҖҒиһәйҮҳе’Ңиһәжҹұзҡ„йҖӮз”ЁжҖ§пјҲеҘ§ж°Ҹй«”дёҚйҸҪйӢјпјү

йӢјзҡ„зө„еҲ«

жҢҒзәҢе·ҘдҪңжә«еәҰ/min

A2гҖҒA3

-200в„ғ

A4гҖҒA5

иһәж “е’ҢиһәйҮҳa

-60в„ғ

иһәжҹұ

-200в„ғ

a еҠ е·Ҙи®ҠеҪўйҮҸијғеӨ§зҡ„з·Ҡеӣә件жҷӮпјҢжҮүиҖғж…®еҗҲйҮ‘е…ғзҙ MoиғҪйҷҚдҪҺеҘ§ж°Ҹй«”зҡ„з©©е®ҡжҖ§пјҢ并жҸҗй«ҳи„ҶжҖ§иҪүи®Ҡжә«еәҰзҡ„е•ҸйЎҢгҖӮ

-

йҷ„йҢ„G еҘ§ж°Ҹй«”дёҚйҸҪйӢјзҡ„зӣёе°Қе°ҺзЈҒзҺҮ

еҘ§ж°Ҹй«”дёҚйҸҪйӢјзҡ„зӣёе°Қе°ҺзЈҒзҺҮ

жңүзү№ж®ҠзЈҒжҖ§иҰҒжұӮзҡ„е ҙеҗҲпјҢжҮүеҗ‘жңү經驗зҡ„йҮ‘еұ¬еӯёе°Ҳ家咨詢гҖӮ

жүҖжңүеҘ§ж°Ҹй«”дёҚйҸҪйӢјз·Ҡеӣә件еңЁеӣәзҶ”зӢҖжҖҒдёӢпјҢйҖҡеёёжҳҜз„ЎзЈҒзҡ„пјӣ經еҶ·и®ҠеҪўеҠ е·ҘеҫҢпјҢжңүдәӣжңғе‘ҲзҸҫжҳҺйЎҜзҡ„зЈҒжҖ§гҖӮ

еҗ„зЁ®жқҗж–ҷиў«зЈҒеҢ–иғҪеҠӣзҡ„зү№жҖ§пјҢд№ҹйҖӮз”ЁдәҺдёҚйҸҪйӢјгҖӮйҡ»жңүеңЁзңҹз©әзӢҖжҖҒдёӢжүҚжңүеҸҜиғҪе®Ңе…Ёз„ЎзЈҒгҖӮзЈҒе ҙдёӯжқҗж–ҷзҡ„зӣёе°ҚзЈҒе°ҺзҺҮзҡ„жё¬йҮҸжҳҜзӣёе°ҚдәҺжқҗж–ҷеңЁзңҹз©әдёӯзҡ„зӣёе°ҚзЈҒе°ҺзҺҮОјrиҖҢиЁҖгҖӮеҰӮжһңОјrжҺҘиҝ‘1пјҢеүҮи©Іжқҗж–ҷе…·жңүдҪҺзҡ„зӣёе°ҚзЈҒе°ҺзҺҮгҖӮ

зӨәдҫӢ1пјҡ A2пјҡ ОјrвүҲ1.8

зӨәдҫӢ2пјҡ A4пјҡ ОјrвүҲ1.015

зӨәдҫӢ3пјҡ A4LпјҡОјrвүҲ1.005

зӨәдҫӢ4пјҡ F1пјҡ ОјrвүҲ5

жӣҙеӨҡзӣёй—ңж•ёж“ҡ