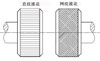

鋁型材擠壓模有分流組合模、平面模兩種結構形式。分别見圖1,圖2。模具的尺寸見表1。

表 1 鋁型材擠壓模具尺寸

擠壓機 (MN) | 模具輪廓 | 擠 壓 筒 内 徑 | |||||

70 ~100 | >100 ~130 | >130 ~160 | >160 ~180 | >180 ~200 | >200 ~260 | ||

| <4.9 | D | 120 140 | |||||

| H1 | 140 | ||||||

| H2 | 120 | ||||||

| <4.9 | D | 140 160 180 | |||||

| H1 | 140 160 180 | ||||||

| H2 | 100 120 | ||||||

| <4.9 | D | 180 200 220 | |||||

| H1 | 180 200 | ||||||

| H2 | 110 130 | ||||||

| <4.9 | D | 220 240 | |||||

| H1 | 180 200 | ||||||

| H2 | 110 130 | ||||||

| <4.9 | D | 220 240 | |||||

| H1 | 200 | ||||||

| H2 | 140 150 | ||||||

| <4.9 | D | 240 300 360 | |||||

| H1 | 200 220 240 | ||||||

| H2 | 180 200 | ||||||

注: ① D≥1.45~1.60Dm,Dm 為鋁型材的最大外接圓直徑。

② 在保證 H1、H2 的基礎上,允許采用其它結構。

3.1 制造鋁型材擠壓模具用鋼

3.1.1 模具用鋼采用電渣重熔鋼或爐外精煉鋼,允許采用電爐鋼。

3.1.2 模具用 4Cr5MoSiVi,模墊用 5CrNiMo,鋼的化學成分及其它技術條件應符合 GB 1299 的要求。

3.2 鋁型材擠壓模具的模坯

3.2.1 模坯尺寸應符合 GB 908 的要求。

3.2.2 模坯應按 GB 231 的方法測定布氏硬度,并滿足 GB 1299 的要求。

3.2.3 模坯的心部與邊部的沖擊值 αk 比應 ≥ 0.80。

3.3 鋁型材擠壓模具的制造精度

鋁型材擠壓模具的制造精度優先滿足模具設計圖的要求,若無特殊要求應符合表 1 的規定。

3.4 鋁型材擠壓模具的熱處理

3.4.1 鋁型材擠壓模具的熱處理設備必須有防氧化措施,并優先采用真空爐。

3.4.2 模具淬火後必須及時充分回火。

3.4.3 模具熱處理後應按 GB 230 檢驗硬度,模具的硬度範圍 48~52 HRC,模墊硬度範圍 44~49 HRC。按 GB 224 檢驗脫碳層深度 < 0.2 mm。有特殊要求按供需雙方協議執行。

3.5 鋁型材擠壓模具的表面處理

3.5.1 為提高模具的耐磨性和工作帶的表面質量,可選擇滲氮、氮碳共滲或多元共滲等表面處理工藝。

3.5.2 為延長模具壽命提高模具表面硬度,減少應力集中應在模具使用一段時間後再次進行表面處理。

3.5.3 鋁型材擠壓模具經表面處理後應符合:

硬度800~1100 HV;擴散層厚度 0.075~0.15 mm。

4.1 鋁型材擠壓模具的驗收按本技術條件 4.3~4.4 條規定進行。

4.2 鋁型材擠壓模具的制造精度的檢驗工具或手段應符合表 2 的要求。

4.3 鋁型材擠壓模具的綜合質量應在正常的擠壓工藝下用試模方法來檢驗。試模擠壓出的鋁型材質量,建築型材符合 GB 5237 、工業型材符合 GB 6892 或鋁型材圖要求的模具為合格產品。

表 2

| 序号 | 項 目 | 精度 | 檢驗工具與手段 |

| 1 | 模具外徑 D mm | 0 -0.25 | 卡尺 |

| 2 | 模具厚度 H1、H2 mm | +0.10 0 | 卡尺 |

| 3 | 模具端面平行度 | 6級 GB 1184 | 千分表 |

| 4 | 止口深度 mm | ±0.15 | 深度尺 |

| 5 | 止口對外圓的同軸度 | 8級 GB 1184 | 千分表 |

| 6 | 平面模導流口尺寸 | 15級 GB 1184 | 卡尺 |

| 7 | 平面模導流口底面粗糙度 | 0.8 μm | 粗糙度對比塊 |

| 8 | 分流組合模分流孔尺寸 | m級 GB/T 1804 | 卡尺 |

| 9 | 分流組合模分流孔粗糙度 | 1.6 μm | 粗糙度對比塊 |

| 10 | 模孔 mm | 0 -0.08 | 千分尺、量塊、卡尺 |

| 11 | 工作帶長度 mm | ±0.2 | 卡尺 |

| 12 | 工作帶粗糙度 | 0.4 μm | 粗糙度對比塊 |

| 13 | 工作帶垂直度 | ±15’ | 三維測量儀,允許采用間接方法來檢驗 |

| 14 | 凹、凸模的同軸度 | 13級 GB 1184 | 卡尺 |

楔鍵用鍵槽

螺栓和螺釘用内六角花形

緊固件 - 外螺紋零件末端 (ISO 4753:2011, MOD)

緊固件 - 螺栓、螺釘和螺柱 - 公稱長度和螺紋長度 (ISO 888:2012, MOD)

沉頭螺釘用沉孔

腰狀杆螺柱連接副 型式分類

擴口式管接頭擴口端尺寸

螺栓和螺釘用内六角花形

滾花(直紋滾花和網紋滾花)

攻絲前鑽孔用麻花鑽直徑

平鍵 鍵槽的剖面尺寸

半圓鍵 鍵槽的剖面尺寸

普通螺栓和螺釘 - 頭下圓角半徑

中心孔

鉚釘杆徑 (不适用于抽芯鉚釘) [ISO 1051:1999]

螺紋緊固件應力截面積和承載面積

沉頭螺釘 第2部分 十字槽插入深度

沉頭(盤頭、圓頭等)用高扭矩十字槽

鉚釘用通孔

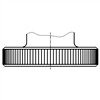

熱軋槽鋼

緊固件用六角花形—E型

緊固件 螺栓和螺釘通孔

緊固件 - 開口銷孔和金屬絲孔 (ISO 7378:1983)

沉頭螺釘頭部配置和測量

螺釘用十字槽

緊固件 - 六角產品的對邊寬度

螺栓和螺釘的頭下圓角半徑

用于公制ISO螺紋的自攻螺釘- 第2部分:孔直徑的指導值

螺紋收尾及退刀槽

自攻螺釘安裝用孔(底孔)的直徑及擰緊力矩

螺栓和螺釘用内十二角槽

60° 中心孔 - R 型, A 型, B 型 與 C 型

米制三角鎖緊螺紋安裝用光孔尺寸

外螺紋零件末端形式

滾花

液壓傳動和通用連接件.ISO 261米制螺紋和O形密封圈的端口和螺柱端.第1部分:O形密封圈用帶截短外殼的端口

内六角梅花槽

通用和液壓傳動用連接件 帶彈性體密封或金屬對金屬密封的ISO 228-1标準螺紋的孔口和螺柱端 第1部分:帶螺紋的孔口

滾花尺寸和指示

緊固件 ISO米制外螺紋零件的末端

通用和液壓傳動用連接件.帶彈性體密封件或金屬對金屬密封件的ISO 228-1螺紋開口和螺柱端頭.第4部分:通用隻帶金屬對金屬密封件(B型)的螺柱端頭

内六角梅花槽

產品幾何技術規範(GPS)技術產品文件中表面結構的表示法

普通螺栓和螺釘. 米制系列. 頭下圓角半徑

鉚釘杆直徑

航空航天 花鍵傳動 扳手結構 米制系列

通用和液壓傳動用聯接件 帶ISO 261彈性螺紋或金屬-金屬密封的氣門和雙頭螺栓端頭 第1部分:螺紋氣門

通用和液壓傳動用聯接件 帶ISO 261彈性螺紋或金屬-金屬密封的氣門和雙頭螺栓端頭 第2部分:彈性密封的雙頭螺栓端頭(E型)

通用和液壓傳動用聯接件 帶ISO 261彈性螺紋或金屬-金屬密封的氣門和雙頭螺栓端頭 第3部分:金屬-金屬密封的雙頭螺栓端頭(B型)

通用和液壓傳動用聯接件 帶ISO 725螺紋和O形圈密封的油口和螺紋端頭 第3部分:輕型(L系列)螺栓端頭

緊固件--表面缺陷 Part2:螺母

沉頭螺釘Part2:十字槽插入深度

緊固件. 表面缺陷Part1:螺栓、螺柱、螺釘和一般要求螺柱

緊固件. 表面缺陷 第3部分:螺栓, 螺釘和螺柱特殊要求

沉頭(盤頭、圓頭等)用高扭矩十字槽

緊固件. ISO米制外螺紋用螺紋退刀槽

H型十字槽

Z型十字槽(米字槽)

沉頭螺釘 - 頭部形狀和測量

緊固件. 六角產品. 對邊寬度

緊固件. 螺栓和螺釘用通孔

符合ISO 261 和ISO 262 螺紋的緊固件用螺紋收尾

圓形截面銅管尺寸

螺栓和螺釘用内六角花形

緊固件的應力區和承載區

普通螺栓和螺釘 米制系列 頭下圓角半徑

漸開線花鍵齒面齧合 一般事項,各種要素及檢驗

滾花

自動冷镦機 模腔尺寸

普通螺紋 内、外螺紋餘留長度,鑽孔餘留深度,螺栓突出螺母的末端長度

![82°沉頭螺釘的凹槽型式 [Table 2]](https://imgcc.164580.com/upload/48/standard/2018/09/11/1536630391295096012.jpg)

82°沉頭螺釘的凹槽型式 [Table 2]

![BF型 BT型 自切自攻螺釘螺紋和末端 [Table 43]](https://imgcc.164580.com/upload/48/standard/2018/09/29/1538208543197073992.jpg)

BF型 BT型 自切自攻螺釘螺紋和末端 [Table 43]

![D, F, G, T 型自攻螺釘 螺紋和末端 [Table 44]](https://imgcc.164580.com/upload/48/standard/2018/09/30/1538274982710145766.jpg)

D, F, G, T 型自攻螺釘 螺紋和末端 [Table 44]

![自擠自攻 TRS型 螺紋和末端 [Table 45]](https://imgcc.164580.com/upload/48/standard/2018/10/08/1538974825207969765.jpg)

自擠自攻 TRS型 螺紋和末端 [Table 45]

自攻螺釘擰入性試驗用标準試驗闆厚度和孔徑 [Table 48]

美制沉頭螺釘用十字槽

球面圓柱頭螺釘用十字槽

美制拇指螺釘、翼型螺釘末端型式

一般用途熱軋扁鋼筋尺寸及形狀和尺寸公差

冷成形用冷軋無塗層、電鍍鋅或鋅-鎳塗層低碳高屈服強度扁平制品 — 外形和尺寸偏差

航空航天系列 螺旋形線圈自鎖式螺紋嵌鑲件安裝孔 設計标準

沉頭螺釘頭部配置和測量

自攻鉚釘 螺紋和末端

緊固件 螺栓和螺釘通孔

十字槽

自攻螺釘擰入性試驗用标準試驗闆厚度和孔徑

BF型 BT型 自切自攻螺釘螺紋和末端

D, F, G, T 型自攻螺釘 螺紋和末端

自擠自攻 TRS型 螺紋和末端

内六角凹槽對邊尺寸偏差 [Table 18]

![内凹槽螺釘無螺紋杆長和夾緊長度 [Table 4]](https://imgcc.164580.com/upload/48/pic/2021/05/27/1622102178590886964.jpg)

内凹槽螺釘無螺紋杆長和夾緊長度 [Table 4]

米制自攻螺釘用螺紋及末端型式

![BF型,BT型,自切自攻牙(螺紋切削自攻牙) [Table 7]](https://imgcc.164580.com/upload/48/standard/2020/06/05/1591322143016742879.jpg)

BF型,BT型,自切自攻牙(螺紋切削自攻牙) [Table 7]

![D、F、G和T型,自切自攻牙(螺紋切削自攻牙)(統一螺紋) [Table 8]](https://imgcc.164580.com/upload/48/standard/2020/06/05/1591326271806674189.jpg)

D、F、G和T型,自切自攻牙(螺紋切削自攻牙)(統一螺紋) [Table 8]

MJ内螺紋攻絲前底孔直徑

六角形螺紋零件保險孔

航空航天系列.六瓣凹槽.尺寸和公差

管件的螺紋端 表6