-

иЎЁйқўзјәйҷ·зҡ„зЁ®йЎһгҖҒеҺҹеӣ гҖҒеӨ–и§Җзү№еҫҒе’ҢжҘөйҷҗ

2. иЎЁйқўзјәйҷ·зҡ„зЁ®йЎһгҖҒеҺҹеӣ гҖҒеӨ–и§Җзү№еҫҒе’ҢжҘөйҷҗ

2.1 иЈӮзё« Cracks

иЈӮзё«жҳҜдёҖзЁ®жё…жҷ°пјҲзөҗжҷ¶й«”пјүзҡ„жІҝйҮ‘еұ¬жҷ¶зІ’йӮҠз•ҢжҲ–ж©«з©ҝжҷ¶зІ’зҡ„ж–·иЈӮпјҢ并еҸҜиғҪеҗ«жңүеӨ–дҫҶе…ғзҙ зҡ„еӨҫйӣңзү©гҖӮиЈӮзё«йҖҡеёёжҳҜйҮ‘еұ¬еңЁйҚӣйҖ жҲ–е…¶д»–жҲҗеһӢе·ҘеәҸжҲ–зҶұиҷ•зҗҶзҡ„йҒҺзЁӢдёӯпјҢз”ұдәҺеҸ—йҒҺй«ҳзҡ„жҮүеҠӣиҖҢйҖ жҲҗзҡ„пјҢд№ҹеҸҜиғҪеңЁеҺҹжқҗж–ҷдёӯеҚіеӯҳеңЁиЈӮзё«гҖӮ當е·Ҙ件被еҶҚж¬ЎеҠ зҶұжҷӮпјҢйҖҡеёёз”ұдәҺж°§еҢ–зҡ®зҡ„еүқиҗҪиҖҢдҪҝиЈӮзё«и®ҠиүІгҖӮ

2.1.1 ж·¬зҒ«иЈӮзё« Quench Cracks

еҺҹ еӣ

еңЁзҶұиҷ•зҗҶйҒҺзЁӢдёӯпјҢз”ұдәҺйҒҺй«ҳзҡ„зҶұжҮүеҠӣе’ҢжҮүи®ҠпјҢйғҪеҸҜиғҪз”ўз”ҹж·¬зҒ«иЈӮзё«гҖӮ

ж·¬зҒ«иЈӮзё«йҖҡеёёжҳҜдёҚиҰҸеүҮзӣёдәӨгҖҒз„ЎиҰҸеҫӢж–№еҗ‘зҡ„е‘ҲзҸҫеңЁз·Ҡеӣә件表йқў

еӨ– и§Җ

жҘө йҷҗ

д»»дҪ•ж·ұеәҰгҖҒд»»дҪ•й•·еәҰжҲ–д»»дҪ•йғЁдҪҚзҡ„ж·¬зҒ«иЈӮзё«йғҪдёҚе…ҒиЁұеӯҳеңЁгҖӮ

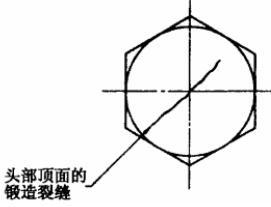

2.1.2 йҚӣйҖ иЈӮзё«Forging cracks

еҺҹ еӣ

йҚӣйҖ иЈӮзё«еҸҜиғҪеңЁеҲҮж–ҷжҲ–йҚӣйҖ е·ҘеәҸдёӯз”ўз”ҹпјҢ并дҪҚдәҺиһәж “е’ҢиһәйҮҳзҡ„й ӯйғЁй Ӯйқў

еӨ– и§Җ

жҘө йҷҗ

йҚӣйҖ иЈӮзё«зҡ„й•·еәҰlпјҡlвүӨ1d;

йҚӣйҖ иЈӮзё«зҡ„ж·ұеәҰжҲ–еҜ¬еәҰbпјҡ

bвүӨ0.04d;

жң¬йҚӣйҖ иЈӮзё«зҡ„жҘөйҷҗдёҚйҖӮз”ЁдәҺеҮ№ж§Ҫй ӯиһәйҮҳпјҲ2.1.5жўқпјүгҖӮ

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘

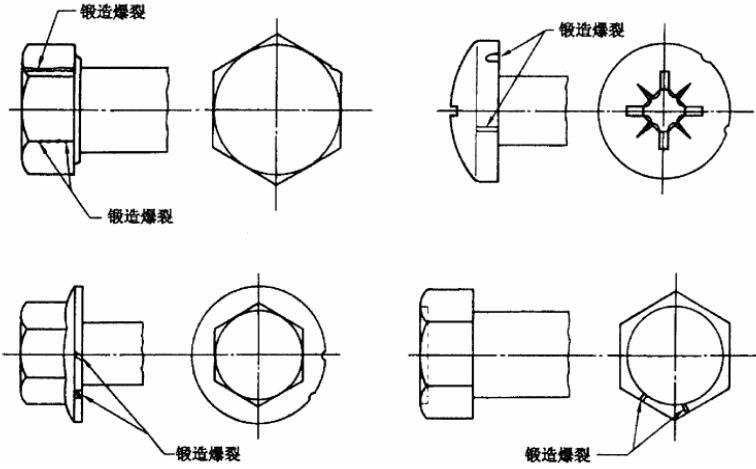

2.1.3 йҚӣйҖ зҲҶиЈӮForging bursts

еҺҹ еӣ

еңЁйҚӣйҖ йҒҺзЁӢдёӯеҸҜиғҪз”ўз”ҹйҚӣйҖ зҲҶиЈӮпјҢеҰӮеңЁиһәж “е’ҢиһәйҮҳе…ӯи§’й ӯзҡ„е°Қи§’дёҠпјҢжҲ–еңЁжі•иҳӯйқўжҲ–ең“й ӯз”ўе“Ғзҡ„ең“е‘ЁдёҠпјҢжҲ–еңЁеҮ№з©ҙй ӯйғЁйҡҶиө·йғЁеҲҶеҮәзҸҫ

еӨ– и§Җ

жҘө йҷҗ

е…ӯи§’й ӯеҸҠе…ӯи§’жі•иҳӯйқўиһәж “е’ҢиһәйҮҳпјҡе…ӯи§’жі•иҳӯйқўиһәж “е’ҢиһәйҮҳзҡ„жі•иҳӯйқўдёҠзҡ„йҚӣйҖ зҲҶиЈӮпјҢдёҚжҮү延伸еҲ°й ӯйғЁй Ӯйқўзҡ„й Ӯең“пјҲеҖ’и§’ең“пјүжҲ–й ӯдёӢж”ҜжүҝйқўеҶ…гҖӮе°Қи§’дёҠзҡ„йҚӣйҖ зҲҶиЈӮпјҢдёҚжҮүдҪҝе°Қи§’еҜ¬еәҰжёӣе°ҸеҲ°дҪҺдәҺиҰҸе®ҡзҡ„жңҖе°Ҹе°әеҜёгҖӮ

иһәж “е’ҢиһәйҮҳеҮ№з©ҙй ӯйғЁйҡҶиө·йғЁеҲҶзҡ„йҚӣйҖ зҲҶиЈӮпјҢе…¶еҜ¬еәҰдёҚжҮүи¶…йҒҺ0.06dжҲ–ж·ұеәҰдҪҺдәҺеҮ№з©ҙйғЁеҲҶгҖӮ

ең“й ӯиһәж “е’ҢиһәйҮҳеҸҠе…ӯи§’жі•иҳӯйқўиһәж “пјҡ

иһәж “е’ҢиһәйҮҳзҡ„жі•иҳӯйқўе’Ңең“й ӯең“е‘ЁдёҠзҡ„йҚӣйҖ зҲҶиЈӮдёҚжҮүи¶…йҒҺдёӢеҲ—жҘөйҷҗпјҡ

йҚӣйҖ зҲҶиЈӮзҡ„еҜ¬еәҰпјҡ

вүӨ0.08dcпјҲжҲ–dkпјүпјҲйҡ»жңүдёҖеҖӢйҚӣйҖ зҲҶиЈӮжҷӮпјүпјӣ

вүӨ0.04dcпјҲжҲ–dkпјүпјҲжңүе…©еҖӢжҲ–жӣҙеӨҡзҡ„йҚӣйҖ зҲҶиЈӮжҷӮпјҢе…¶дёӯжңүдёҖеҖӢе…ҒиЁұеҲ°0.08dc жҲ–dk пјү гҖӮ

йҚӣйҖ зҲҶиЈӮзҡ„ж·ұеәҰпјҡ

вүӨ0.04dc

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘пјӣdcвҖ”вҖ”й ӯйғЁжҲ–жі•иҳӯзӣҙеҫ‘пјӣ dkвҖ”вҖ”й ӯйғЁзӣҙеҫ‘

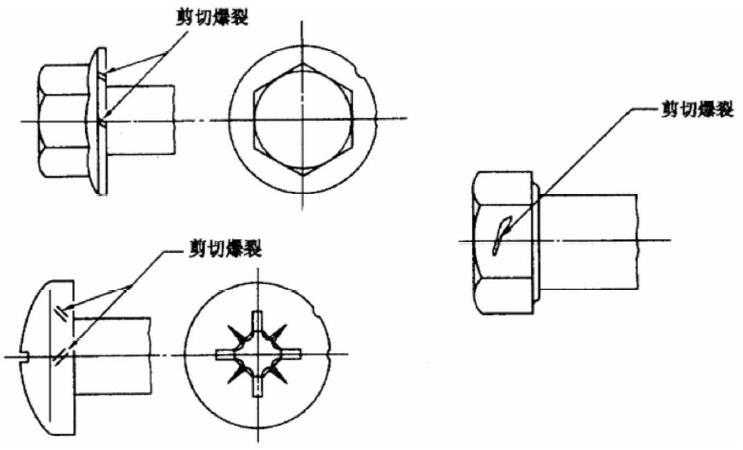

2.1.4 еүӘеҲҮзҲҶиЈӮShear bursts

еҺҹ еӣ

еңЁйҚӣйҖ йҒҺзЁӢдёӯеҸҜиғҪз”ўз”ҹеүӘеҲҮзҲҶиЈӮпјҢеҰӮеңЁең“й ӯжҲ–жі•иҳӯйқўз”ўе“Ғзҡ„ең“й ӯжҲ–жі•иҳӯйқўзҡ„еӣӣе‘ЁдёҠеҮәзҸҫпјҢйҖҡеёёе’Ңз”ўе“Ғи»ёеҝғз·ҡзҙ„жҲҗ45В°гҖӮеүӘеҲҮзҲҶиЈӮд№ҹеҸҜиғҪз”ўз”ҹеңЁе…ӯи§’й ӯз”ўе“Ғзҡ„е°ҚйӮҠе№ійқўдёҠ

еӨ– и§Җ

жҘө йҷҗ

е…ӯи§’й ӯеҸҠе…ӯи§’жі•иҳӯйқўиһәж “е’ҢиһәйҮҳпјҡдҪҚдәҺжүіж“°й ӯйғЁеүӘеҲҮзҲҶиЈӮзҡ„жҘөйҷҗпјҡ

еҜ¬еәҰ вүӨ 0.25 mm + O.02s пјӣ

ж·ұеәҰ вүӨ 0.04d гҖӮ

е…ӯи§’жі•иҳӯйқўиһәж “е’ҢиһәйҮҳзҡ„жі•иҳӯйқўдёҠзҡ„еүӘеҲҮзҲҶиЈӮпјҢдёҚжҮү延伸еҲ°й ӯйғЁй Ӯйқўзҡ„й Ӯең“пјҲеҖ’и§’ең“пјүжҲ–й ӯдёӢж”ҜжүҝйқўеҶ…гҖӮе°Қи§’дёҠзҡ„еүӘеҲҮзҲҶиЈӮпјҢдёҚжҮүдҪҝе°Қи§’еҜ¬еәҰжёӣе°ҸеҲ°дҪҺдәҺиҰҸе®ҡзҡ„жңҖе°Ҹе°әеҜёгҖӮ

иһәж “е’ҢиһәйҮҳеҮ№з©ҙй ӯйғЁйҡҶиө·йғЁеҲҶзҡ„еүӘеҲҮзҲҶиЈӮпјҢе…¶еҜ¬еәҰдёҚжҮүи¶…йҒҺ0.06dжҲ–ж·ұеәҰдҪҺдәҺеҮ№з©ҙйғЁеҲҶгҖӮ

ең“й ӯиһәж “е’ҢиһәйҮҳеҸҠе…ӯи§’жі•иҳӯйқўиһәж “пјҡ

иһәж “е’ҢиһәйҮҳзҡ„жі•иҳӯйқўе’Ңең“й ӯең“е‘ЁдёҠзҡ„еүӘеҲҮзҲҶиЈӮзҡ„еҜ¬еәҰдёҚжҮүи¶…йҒҺдёӢеҲ—жҘөйҷҗпјҡ

вүӨ0.08dcпјҲжҲ–dkпјүпјҲйҡ»жңүдёҖеҖӢеүӘеҲҮзҲҶиЈӮжҷӮпјүпјӣ

вүӨ0.04dcпјҲжҲ–dkпјүпјҲжңүе…©еҖӢжҲ–жӣҙеӨҡзҡ„еүӘеҲҮзҲҶиЈӮжҷӮпјҢе…¶дёӯжңүдёҖеҖӢе…ҒиЁұеҲ°0.08dc жҲ–dk пјү гҖӮ

sвҖ”вҖ”е°ҚйӮҠеҜ¬еәҰпјӣdвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘пјӣdcвҖ”вҖ”й ӯйғЁжҲ–жі•иҳӯзӣҙеҫ‘пјӣdkвҖ”вҖ”й ӯйғЁзӣҙеҫ‘

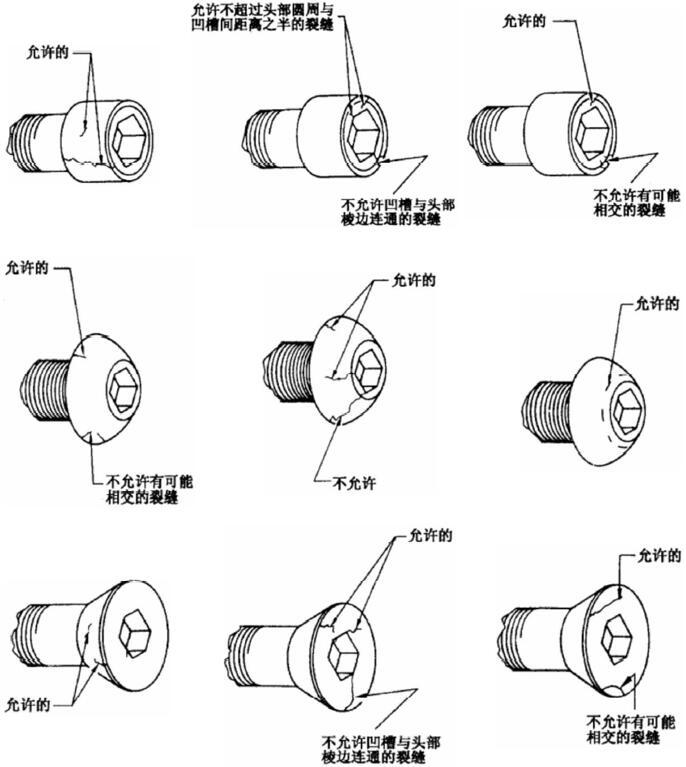

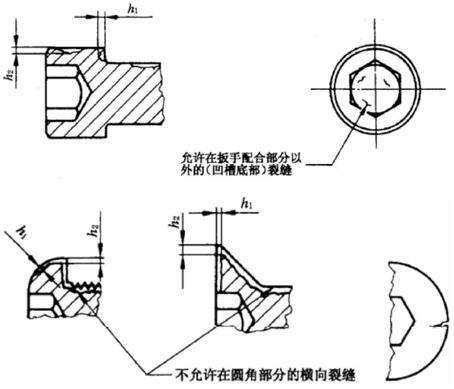

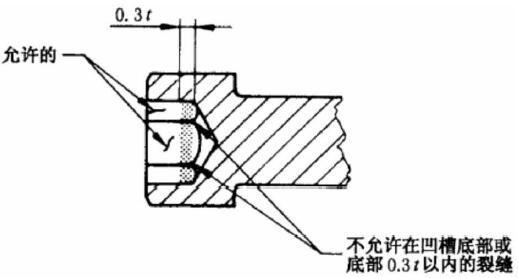

2.1.5 еҮ№ж§Ҫй ӯиһәйҮҳзҡ„йҚӣйҖ иЈӮзё«Forging cracks socket head screws

еҺҹ еӣ

еңЁйҚӣйҖ е’ҢеҠ е·ҘеҮ№ж§Ҫзҡ„йҒҺзЁӢдёӯпјҢз”ұдәҺеүӘеҲҮе’Ңж“ еЈ“жҮүеҠӣзҡ„дҪңз”ЁпјҢеҸҜиғҪеңЁең“е‘ЁгҖҒй Ӯйқўе’ҢеҮ№ж§ҪпјҲеҰӮеҶ…е…ӯи§’пјүзӯүеҶ…гҖҒеӨ–иЎЁйқўдёҠз”ўз”ҹиЈӮзё«

еӨ– и§Җ

е…ҒиЁұзҡ„ж·ұеәҰпјҡ

h1вүӨO.03dkпјҲжңҖеӨ§еҖјзӮә0.13 mm)пјӣ

h2вүӨ0.06dkпјҲжңҖеӨ§еҖјзӮә1.6 mmпјүгҖӮ

dkвҖ”вҖ”й ӯйғЁзӣҙеҫ‘пјӣtвҖ”вҖ”еҮ№ж§Ҫж·ұеәҰ

жҘө йҷҗ

еҫһеҮ№ж§ҪеҶ…延伸еҲ°еӨ–иЎЁйқўд»ҘеҸҠеңЁж©«еҗ‘еҸҜиғҪзӣёдәӨзҡ„иЈӮзё«жҳҜдёҚе…ҒиЁұзҡ„гҖӮж§Ҫеә•0.3tзҜ„еңҚеҶ…дёҚе…ҒиЁұжңүиЈӮзё«гҖӮе…ҒиЁұдҪҚдәҺеҮ№ж§Ҫе…¶д»–йғЁдҪҚзҡ„иЈӮзё«пјҢдҪҶй•·еәҰдёҚжҮүи¶…йҒҺ0.25tпјҢж·ұеәҰдёҚжҮүи¶…йҒҺ0.03dkпјҲжңҖеӨ§еҖјзӮә0.13 mmпјүгҖӮ

еңЁй ӯжқҶзөҗеҗҲиҷ•е’Ңй ӯйғЁй ӮйқўдёҠпјҢе…ҒиЁұжңүдёҖеҖӢж·ұеәҰдёҚи¶…йҒҺ0.03dkпјҲжңҖеӨ§еҖјзӮә0.13 mmпјүзҡ„зёұеҗ‘иЈӮзё«гҖӮеңЁең“е‘ЁдёҠе…ҒиЁұжңүж·ұеәҰдёҚи¶…йҒҺ0.06dkпјҲжңҖеӨ§еҖјзӮә1.6 mmпјүзҡ„зёұеҗ‘иЈӮзё«гҖӮ

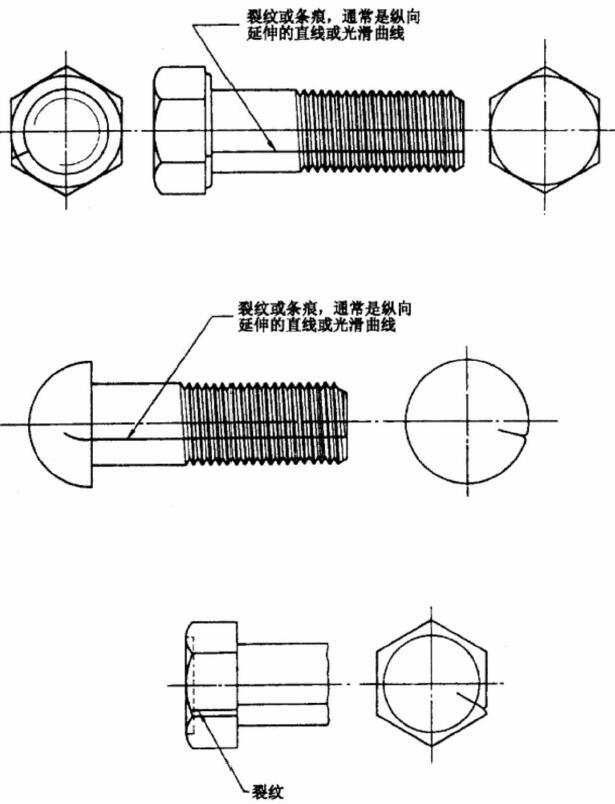

2.2 еҺҹжқҗж–ҷзҡ„иЈӮзҙӢе’Ңжўқз—•Row material seams and laps

еҺҹжқҗж–ҷзҡ„иЈӮзҙӢжҲ–жўқз—•йҖҡеёёжҳҜжІҝиһәзҙӢгҖҒе…үжқҶжҲ–й ӯйғЁзёұеҗ‘延伸зҡ„дёҖжўқзҙ°зӣҙз·ҡжҲ–е…үж»‘жӣІз·ҡзҡ„зјәйҷ·гҖӮ

еҺҹ еӣ

иЈӮзҙӢе’Ңжўқз—•йҖҡеёёжҳҜеҲ¶йҖ з·Ҡеӣә件зҡ„еҺҹжқҗж–ҷдёӯеӣәжңүзҡ„зјәйҷ·

еӨ– и§Җ

жҘө йҷҗ

иЈӮзҙӢжҲ–жўқз—•зҡ„ж·ұеәҰпјҡвүӨ 0.015d + O.1 mmпјҲжңҖеӨ§еҖјзӮә0.4 mmпјүгҖӮ

еҰӮжһңиЈӮзҙӢжҲ–жўқ痕延伸еҲ°й ӯйғЁпјҢеүҮдёҚжҮүи¶…еҮәе°ҚйҚӣйҖ зҲҶиЈӮиҰҸе®ҡзҡ„еҜ¬еәҰе’Ңж·ұеәҰзҡ„е…ҒиЁұжҘөйҷҗпјҲ2.1.3жўқпјүгҖӮ

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘

2.3 еҮ№з—•Voids

еҮ№з—•жҳҜеңЁйҚӣйҖ жҲ–еў©йҚӣйҒҺзЁӢдёӯпјҢз”ұдәҺйҮ‘еұ¬жңӘеЎ«ж»ҝиҖҢе‘ҲзҸҫеңЁиһәж “жҲ–иһәйҮҳиЎЁйқўдёҠзҡ„ж·әеқ‘жҲ–еҮ№йҷ·гҖӮ

еҺҹ еӣ

еҮ№з—•жҳҜз”ұеҲҮеұ‘жҲ–еүӘеҲҮжҜӣеҲәжҲ–еҺҹжқҗж–ҷзҡ„йҸҪеұӨйҖ жҲҗзҡ„з—•иҝ№жҲ–еЈ“еҚ°пјҢ并еңЁйҚӣйҖ жҲ–й•ҰйҚӣе·ҘеәҸдёӯжңӘиғҪж¶ҲйҷӨ

еӨ– и§Җ

жҘө йҷҗ

еҮ№з—•зҡ„ж·ұеәҰhпјҡh вүӨ 0.02dпјҲжңҖеӨ§еҖјзӮә0.25 mmпјүгҖӮ

еҮ№з—•зҡ„йқўз©Қпјҡ

ж”ҜжүҝйқўдёҠеҮ№з—•йқўз©Қд№Ӣе’ҢпјҢдёҚжҮүи¶…йҒҺж”ҜжүҝйқўзёҪйқўз©Қзҡ„5%гҖӮ

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘

2.4 зҡәзҙӢFolds

зҡәзҙӢжҳҜеңЁйҚӣйҖ йҒҺзЁӢдёӯпјҢе‘ҲзҸҫеңЁз·Ҡеӣә件表йқўзҡ„йҮ‘еұ¬жҠҳз–ҠгҖӮ

еҺҹ еӣ

еңЁй•ҰйҚӣзҡ„дёҖж¬ЎжІ–ж“ҠйҒҺзЁӢдёӯпјҢз”ұдәҺй«”з©ҚдёҚи¶іе’ҢеҪўзӢҖдёҚдёҖйҖ жҲҗжқҗж–ҷзҡ„дҪҚ移иҖҢз”ўз”ҹзҡәзҙӢ

еӨ– и§Җ

жҘө йҷҗ

дҪҚдәҺжҲ–дҪҺдәҺж”Ҝжүҝйқўзҡ„еҶ…жӢҗи§’дёҠдёҚе…ҒиЁұжңүзҡәзҙӢпјҢдҪҶеңЁдёҠиҝ°ең–зӨәжҲ–з”ўе“Ғж Үжә–дёӯзү№ж®Ҡе…ҒиЁұиҖ…дҫӢеӨ–гҖӮеңЁеӨ–жӢҗи§’дёҠзҡ„зҡәзҙӢе…ҒиЁұеӯҳеңЁгҖӮ

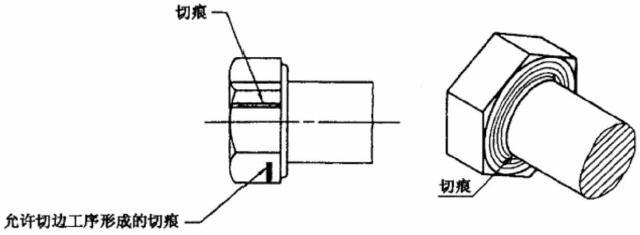

2.5 еҲҮз—•Tool marks

еҲҮз—•жҳҜзёұеҗ‘жҲ–ең“е‘Ёж–№еҗ‘ж·әзҡ„жәқж§ҪгҖӮ

еҺҹ еӣ

еҲҮз—•еӣ еҲ¶йҖ е·Ҙе…·и¶…и¶Ҡиһәж “жҲ–иһәйҮҳиЎЁйқўзҡ„йҒӢеӢ•иҖҢз”ўз”ҹ

еӨ– и§Җ

жҘө йҷҗ

еңЁе…үжқҶгҖҒең“и§’жҲ–ж”ҜжүҝйқўдёҠпјҢз”ұдәҺеҠ е·Ҙз”ўз”ҹзҡ„еҲҮз—•пјҢе…¶иЎЁйқўзІ—зіҷеәҰдёҚжҮүи¶…йҒҺRОұ=3.2ОјmпјҲжҢүGB/T 1031иҰҸе®ҡпјү

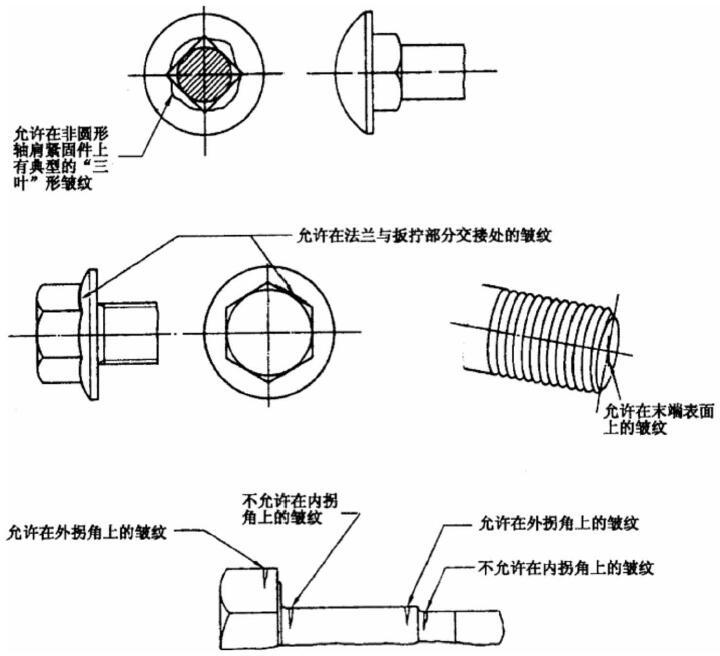

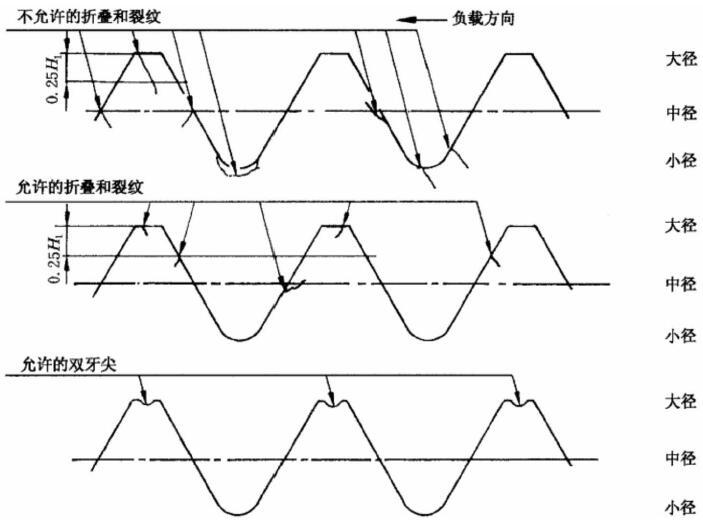

2.6 иһәзҙӢдёҠзҡ„жҠҳз–ҠLaps on the thread

жҠҳз–ҠжҳҜиһәзҙӢиЎЁйқўзҡ„йҮ‘еұ¬зҡәзҙӢпјҢйҖҡеёёеңЁеҗ„еҖӢз”ўе“Ғдёӯд»ҘзӣёеҗҢзҡ„ејҸжЁЈеҮәзҸҫгҖӮд№ҹеҚіеңЁеҗҢдёҖжү№з”ўе“ҒдёҠпјҢжҠҳз–ҠжҳҜеңЁзӣёеҗҢдҪҚзҪ®е’ҢеҗҢжЁЈзҡ„移еӢ•ж–№еҗ‘дёҠеҮәзҸҫгҖӮ

еҺҹ еӣ

еңЁијҫеҲ¶иһәзҙӢзҡ„еҶ·жҲҗеһӢйҒҺзЁӢдёӯпјҢз”ўз”ҹиһәзҙӢдёҠзҡ„жҠҳз–ҠжҲ–зҡәзҙӢ

еӨ– и§Җ

H 1вҖ”вҖ”зүҷеһӢй«ҳеәҰ

жҘө йҷҗ

д»»дҪ•ж·ұеәҰжҲ–й•·еәҰзҡ„жҠҳз–ҠпјҢдёҚе…ҒиЁұеңЁдёӢеҲ—йғЁдҪҚеҮәзҸҫпјҡиһәзҙӢзүҷеә•пјӣ

еңЁдёӯеҫ‘д»ҘдёӢиһәзҙӢзүҷеҸ—еҠӣеҒҙйқўпјҢеҚідҪҝе…¶иө·й»һеңЁдёӯеҫ‘д»ҘдёҠпјҢд№ҹдёҚе…ҒиЁұгҖӮ

дёӢеҲ—жҠҳз–Ҡе…ҒиЁұеӯҳеңЁпјҡ

иһәзҙӢзүҷй ӮO.25H1зҜ„еңҚеҶ…зҡ„жҠҳз–Ҡпјӣ

жҜҸжүЈиһәзҙӢдёҠеңЁеҚҠеңҲд»ҘеҶ…зҡ„жңӘе®Ңе…Ёж»ҫеЈ“еҮәзҡ„иһәзҙӢзүҷй Ӯпјӣ

еңЁдёӯеҫ‘д»ҘдёӢдҪҚдәҺдёҚеҸ—еҠӣиһәзҙӢзүҷеҒҙ并еҗ‘еӨ§еҫ‘ж–№еҗ‘延伸зҡ„жҠҳз–ҠпјҢе…¶ж·ұеәҰдёҚеӨ§дәҺ0.25H1пјҢжҜҸжүЈиһәзҙӢдёҠзҡ„й•·еәҰдёҚеӨ§дәҺеҚҠеңҲиһәзҙӢй•·еәҰгҖӮ

H1вҖ”вҖ”зүҷеһӢй«ҳеәҰ

2.7 жҗҚеӮ·Damages

жҗҚеӮ·жҳҜжҢҮиһәж “жҲ–иһәйҮҳд»»дҪ•иЎЁйқўдёҠзҡ„еҲ»з—•гҖӮ

еҺҹ еӣ

жҗҚеӮ·пјҢеҰӮеҮ№йҷ·гҖҒж“ҰеӮ·гҖҒзјәеҸЈе’Ңй‘ҝж§ҪпјҢеӣ иһәж “жҲ–иһәйҮҳеңЁеҲ¶йҖ е’ҢйҒӢијёйҒҺзЁӢдёӯеҸ—еӨ–з•ҢеҪұйҹҝиҖҢз”ўз”ҹ

еӨ– и§Җ

жІ’жңүжә–зЎ®зҡ„е№ҫдҪ•еҪўзӢҖгҖҒдҪҚзҪ®жҲ–ж–№еҗ‘пјҢд№ҹз„Ўжі•й‘’еҲ«еӨ–йғЁеҪұйҹҝзҡ„еӣ зҙ

жҘө йҷҗ

дёҠиҝ°жҗҚеӮ·пјҢйҷӨйқһиғҪиӯүеҜҰеүҠејұеҠҹиғҪжҲ–дҪҝз”ЁжҖ§пјҢеҗҰеүҮдёҚжҮүжӢ’收гҖӮдҪҚдәҺиһәзҙӢжңҖеҲқдёүжүЈзҡ„еҮ№йҷ·гҖҒж“ҰеӮ·гҖҒзјәеҸЈе’Ңй‘ҝж§ҪдёҚеҫ—еҪұйҹҝиһәзҙӢйҖҡиҰҸйҖҡйҒҺпјҢе…¶ж“°е…ҘжҷӮзҡ„еҠӣзҹ©дёҚжҮүеӨ§дәҺ0.001d 3 N вҖў mгҖӮ

еҰӮжңүеҝ…иҰҒпјҢжҢүзү№ж®ҠеҚ”иӯ°пјҢеҰӮеҢ…иЈқиҰҒжұӮпјҢд»ҘйҒҝе…ҚйҒӢијёдёӯзҡ„жҗҚеӮ·гҖӮ

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘

иЎЁ1 е…ҒиЁұзҡ„иЎЁйқўзјәйҷ·

жўқ

2.1.2

2.1.3

2.1.4

2.1.5

2.2

2.3

2.6

2.7

зјәйҷ·

йҚӣйҖ иЈӮзё«

йҚӣйҖ зҲҶиЈӮ

еүӘеҲҮзҲҶиЈӮ

еҶ…е…ӯи§’иһәйҮҳзҡ„иЈӮзё«

жўқз—•

еҮ№з—•

иһәзҙӢдёҠзҡ„жҠҳз–Ҡ

жҗҚеӮ·

иһәзҙӢе…¬зЁұзӣҙеҫ‘

й•·еәҰ

еҜ¬еәҰе’Ңж·ұеәҰ

ең“й ӯе’Ңжі•иҳӯй ӯ

еҜ¬еәҰ

ж·ұеәҰ

еҮ№ж§Ҫ

й ӯйғЁ

еҺҹжқҗж–ҷ

ж·ұеәҰж·ұеәҰ

ж·ұеәҰ

жүӯзҹ©еҖј

N вҖў mеҜ¬еәҰ

ж·ұеәҰ

й•·еәҰ

ж·ұеәҰ

иЎЁйқўж·ұеәҰ

жЈұйӮҠ

(еҖ’ең“)

ж·ұеәҰd

Max

Max

Max

Max

Max

Max

Max

Max

Max

Max

Max

Max

Max

Max

5

5

0.2

0.08Г—й ӯйғЁжҲ–жі•иҳӯзӣҙеҫ‘жҲ–0.01Г—й ӯйғЁжҲ–жі•иҳӯзӣҙеҫ‘

0.2

0.25+0.02s (е°ҚжүіжүӢйқў) 0.08Г—й ӯйғЁжҲ–жі•иҳӯйқўзӣҙеҫ‘жҲ–0.04Г—й ӯйғЁжҲ–жі•иҳӯзӣҙеҫ‘

0.2

0.25Г—еҮ№ж§Ҫж·ұеәҰ

0.13

0.03Г—й ӯйғЁзӣҙеҫ‘пјҢжңҖеӨ§0.13 mm

0.06Г—й ӯйғЁзӣҙеҫ‘пјҢжңҖеӨ§1.6 mm

0.17

0.1

0.11

0.125

6

6

0.24

0.24

0.24

0.13

0.19

0.12

0.14

0.22

7

7

0.28

0.28

0.28

0.13

0.21

0.14

0.14

0.33

8

8

0.32

0.32

0.32

0.13

0.22

0.16

0.17

0.51

10

10

0.4

0.4

0.4

0.13

0.25

0.2

0.2

1

12

12

0.48

0.48

0.48

0.13

0.28

0.24

0.24

1.73

14

14

0.56

0.56

0.56

0.13

0.31

0.25

0.27

2.7

16

16

0.64

0.64

0.64

0.13

0.34

0.25

0.27

4.1

18

18

0.72

0.72

0.72

0.13

0.37

0.25

0.34

5.8

20

20

0.8

0.8

0.8

0.13

0.4

0.25

0.34

8

22

22

0.88

0.88

0.88

0.13

0.4

0.25

0.34

10.6

24

24

0.96

0.96

0.96

0.13

0.4

0.25

0.41

13.8

27

27

1.1

1.1

1.1

0.13

0.4

0.25

0.41

19.7

30

30

1.2

1.2

1.2

0.13

0.4

0.25

0.47

27

33

33

1.3

1.3

1.3

0.13

0.4

0.25

0.47

35.9

36

36

1.4

1.4

1.4

0.13

0.4

0.25

0.54

46.6

39

39

1.6

1.6

1.6

0.13

0.4

0.25

0.54

59.3

-

жӘўжҹҘиҲҮеҲӨе®ҡзЁӢеәҸ

3 жӘўжҹҘиҲҮеҲӨе®ҡзЁӢеәҸ

驗收жӘўжҹҘзЁӢеәҸиҰӢGB /T 90гҖӮеҰӮжһңиЎЁйқўеЎ—гҖҒйҚҚеұӨеҪұйҹҝе°ҚиЎЁйқўзјәйҷ·зҡ„иӯҳеҲ«пјҢеүҮжҮүеңЁжӘўжҹҘеүҚдәҲд»ҘеҺ»йҷӨгҖӮ

жіЁпјҡ GB /T 90 дҝ®иЁӮжҷӮе°ҶзӣёжҮүеҲ жёӣпјҢд»Ҙе…ҚйҮҚиӨҮгҖӮ3.1 иҰҸеүҮ

еҲ¶йҖ иҖ…жңүж¬ҠйҮҮз”Ёд»»дҪ•жӘўжҹҘзЁӢеәҸпјҢдҪҶеҝ…й Ҳдҝқиӯүз”ўе“Ғз¬ҰеҗҲжң¬ж Үжә–зҡ„иҰҸе®ҡгҖӮ

йңҖж–№еҸҜд»ҘйҮҮз”Ёжң¬жўқиҰҸе®ҡзҡ„驗收жӘўжҹҘзЁӢеәҸпјҢд»ҘзЎ®е®ҡдёҖжү№з·Ҡеӣә件產е“ҒжҺҘеҸ—жҲ–жӢ’收гҖӮжң¬зЁӢеәҸд№ҹйҖӮз”ЁдәҺжңүдәүиӯ°жҷӮзҡ„д»ІиЈҒжӘўжҹҘпјҢ йҷӨйқһдҫӣйңҖйӣҷж–№еңЁиЁӮе–®дёӯжіЁжҳҺеҚ”иӯ°зҡ„其他驗收зЁӢеәҸгҖӮ

3.2 йқһз ҙеЈһжҖ§жӘўжҹҘ

ж №ж“ҡйҷ„йҢ„AпјҲж Үжә–зҡ„йҷ„йҢ„пјүиЎЁA1зҡ„иҰҸе®ҡпјҢеҫһ驗收жү№дёӯйҡҸж©ҹжҠҪеҸ–жЁЈжң¬пјҢ并йҖІиЎҢзӣ®жё¬жҲ–е…¶д»–йқһз ҙеЈһжҖ§зҡ„жӘўжҹҘпјҢеҰӮзЈҒеҠӣжҠҖиЎ“жҲ–жёҰжөҒйӣ»жөҒгҖӮиӢҘзҷјзҸҫжңүзјәйҷ·жЁЈе“ҒжңӘи¶…йҒҺе…ҒиЁұзҡ„жҘөйҷҗпјҢ еүҮжҺҘеҸ—и©Іжү№з”ўе“ҒпјҲд№ҹиҰӢ3. 4 жўқпјүпјӣ иӢҘзҷјзҸҫжңүзјәйҷ·жЁЈе“Ғж•ёи¶…йҒҺе…ҒиЁұзҡ„жҘөйҷҗпјҢеүҮйҖҷдәӣдёҚеҗҲж јз”ўе“ҒдҪңзӮәжү№йҮҸ并жҢү3. 3 жўқзЁӢеәҸз№јзәҢйҖІиЎҢжӘўжҹҘгҖӮ

3.3 з ҙеЈһжҖ§жӘўжҹҘ

жҢү3.2жўқзҡ„зЁӢеәҸпјҢеҰӮжҹҘеҮәдёҚеҗҲж јз”ўе“ҒпјҢеүҮж №ж“ҡйҷ„йҢ„AиЎЁA2зҡ„иҰҸе®ҡпјҢе°ҶжңүжңҖеҡҙйҮҚзјәйҷ·зҡ„з”ўе“Ғзө„жҲҗ第дәҢжЁЈжң¬пјҢ并еңЁйҖҡйҒҺзјәйҷ·зҡ„жңҖеӨ§ж·ұеәҰиҷ•еҸ–дёҖеҖӢеһӮзӣҙдәҺзјәйҷ·зҡ„жҲӘйқўйҖІиЎҢжӘўжҹҘгҖӮ

3.4 еҲӨе®ҡ

еңЁзӣ®жё¬жӘўжҹҘдёӯпјҢ иӢҘзҷјзҸҫжңүд»»дҪ•йғЁдҪҚдёҠзҡ„зўҺзҒ«иЈӮзё«жҲ–еңЁеҶ…жӢҗи§’дёҠзҡ„зҡәзҙӢжҲ–еңЁйқһең“еҪўи»ёиӮ©з·Ҡеӣә件дёҠжңүдҪҺдәҺж”Ҝжүҝйқўи¶…еҮәвҖңдёүи‘үвҖқеҪўзҡ„зҡәзҙӢпјҢеүҮжӢ’收該жү№з”ўе“ҒгҖӮ

еңЁз ҙеЈһжҖ§жӘўжҹҘдёӯпјҢиӢҘзҷјзҸҫжңүи¶…еҮәиҰҸе®ҡе…ҒиЁұжҘөйҷҗзҡ„йҚӣйҖ иЈӮзё«гҖҒзҲҶиЈӮгҖҒиЈӮзөһе’Ңжўқз—•гҖҒеҮ№з—•гҖҒеҲҮз—•жҲ–жҗҚеӮ·пјҢеүҮжӢ’收該жү№з”ўе“ҒгҖӮ

жӣҙеӨҡзӣёй—ңж•ёж“ҡ