-

иЎЁйқўзјәйҷ·зҡ„зЁ®йЎһгҖҒеҺҹеӣ гҖҒеӨ–и§Җзү№еҫҒе’ҢжҘөйҷҗ

2. иЎЁйқўзјәйҷ·зҡ„зЁ®йЎһгҖҒеҺҹеӣ гҖҒеӨ–и§Җзү№еҫҒе’ҢжҘөйҷҗ

2.1 иЈӮзё« Cracks

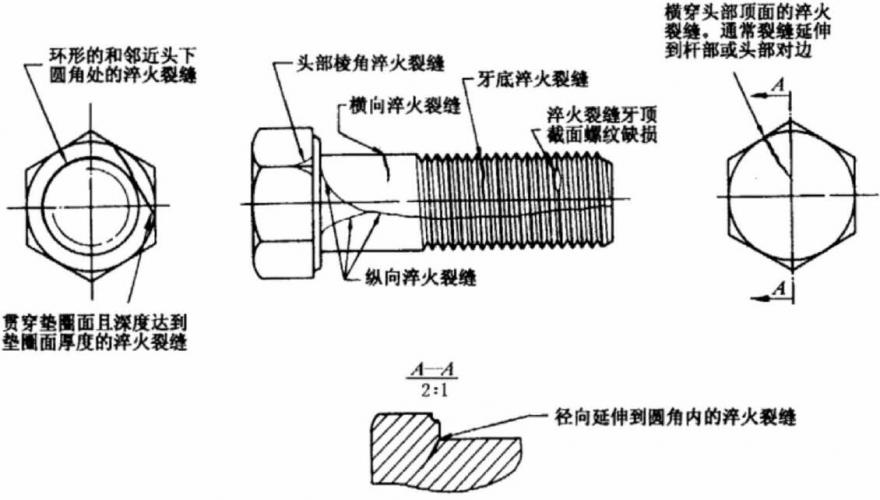

иЈӮзё«жҳҜдёҖзЁ®жё…жҷ°пјҲзөҗжҷ¶й«”пјүзҡ„жІҝйҮ‘еұ¬жҷ¶зІ’йӮҠз•ҢжҲ–ж©«з©ҝжҷ¶зІ’зҡ„ж–·иЈӮпјҢ并еҸҜиғҪеҗ«жңүеӨ–дҫҶе…ғзҙ зҡ„еӨҫйӣңзү©гҖӮиЈӮзё«йҖҡеёёжҳҜйҮ‘еұ¬еңЁйҚӣйҖ жҲ–е…¶д»–жҲҗеһӢе·ҘеәҸжҲ–зҶұиҷ•зҗҶзҡ„йҒҺзЁӢдёӯпјҢз”ұдәҺеҸ—йҒҺй«ҳзҡ„жҮүеҠӣиҖҢйҖ жҲҗзҡ„пјҢд№ҹеҸҜиғҪеңЁеҺҹжқҗж–ҷдёӯеҚіеӯҳеңЁиЈӮзё«гҖӮ當е·Ҙ件被еҶҚж¬ЎеҠ зҶұжҷӮпјҢйҖҡеёёз”ұдәҺж°§еҢ–зҡ®зҡ„еүқиҗҪиҖҢдҪҝиЈӮзё«и®ҠиүІгҖӮ2.1.1 ж·¬зҒ«иЈӮзё« Quench cracks

еҺҹ еӣ

еңЁзҶұиҷ•зҗҶйҒҺзЁӢдёӯпјҢз”ұдәҺйҒҺй«ҳзҡ„зҶұжҮүеҠӣе’ҢжҮүи®ҠпјҢйғҪеҸҜиғҪз”ўз”ҹж·¬зҒ«иЈӮзё«гҖӮ

ж·¬зҒ«иЈӮзё«йҖҡеёёжҳҜдёҚиҰҸеүҮзӣёдәӨгҖҒз„ЎиҰҸеҫӢж–№еҗ‘зҡ„е‘ҲзҸҫеңЁз·Ҡеӣә件表йқўгҖӮ

еӨ– и§Җ

жҘө йҷҗ

д»»дҪ•ж·ұеәҰгҖҒд»»дҪ•й•·еәҰжҲ–д»»дҪ•йғЁдҪҚзҡ„ж·¬зҒ«иЈӮзё«йғҪдёҚе…ҒиЁұеӯҳеңЁгҖӮ

2.1.2 йҚӣйҖ иЈӮзё«Forging cracks

еҺҹ еӣ

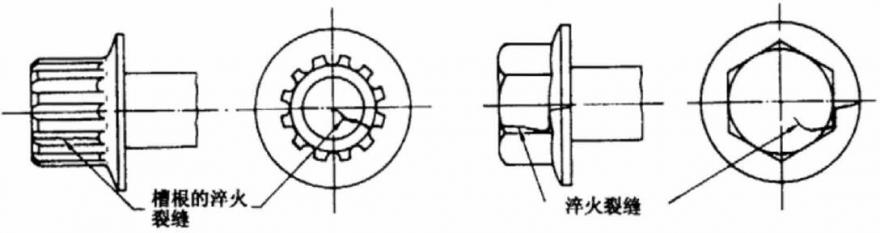

йҚӣйҖ иЈӮзё«еҸҜиғҪеңЁеҲҮж–ҷжҲ–йҚӣйҖ е·ҘеәҸдёӯз”ўз”ҹпјҢ并дҪҚдәҺиһәж “е’ҢиһәйҮҳзҡ„й ӯйғЁй ӮйқўпјҢд»ҘеҸҠеҮ№з©ҙй ӯйғЁйҡҶиө·йғЁеҲҶгҖӮ

еӨ– и§Җ

жҘө йҷҗ

йҚӣйҖ иЈӮзё«зҡ„й•·еәҰl:

lвүӨ1d;

йҚӣйҖ иЈӮзё«зҡ„ж·ұеәҰжҲ–еҜ¬еәҰbпјҡ

bвүӨ0.04dпјӣ

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘

2.1.3 йҚӣйҖ зҲҶиЈӮ Forging brusts

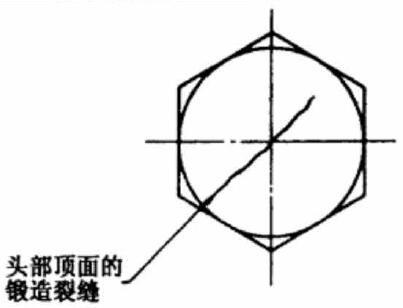

еҺҹ еӣ

еңЁйҚӣйҖ йҒҺзЁӢдёӯеҸҜиғҪз”ўз”ҹйҚӣйҖ зҲҶиЈӮпјҢдҫӢеҰӮеңЁиһәж “е’ҢиһәйҮҳе…ӯи§’й ӯзҡ„е°Қи§’дёҠпјҢжҲ–еңЁжі•иҳӯйқўжҲ–ең“й ӯз”ўе“Ғзҡ„ең“е‘ЁдёҠпјҢжҲ–еңЁеҮ№з©ҙй ӯйғЁйҡҶиө·йғЁеҲҶеҮәзҸҫгҖӮ

еӨ– и§Җ

жҘө йҷҗ

е…ӯи§’й ӯеҸҠе…ӯи§’жі•иҳӯйқўиһәж “е’ҢиһәйҮҳпјҡ

е…ӯи§’жі•иҳӯйқўиһәж “е’ҢиһәйҮҳзҡ„жі•иҳӯйқўдёҠзҡ„йҚӣйҖ зҲҶиЈӮпјҢдёҚжҮү延伸еҲ°й ӯйғЁй ӮйқўпјҲеҖ’и§’ең“пјүжҲ–й ӯдёӢж”ҜжүҝйқўеҶ…гҖӮе°Қи§’дёҠзҡ„йҚӣйҖ зҲҶиЈӮпјҢдёҚжҮүдҪҝе°Қи§’еҜ¬еәҰжёӣе°ҸеҲ°дҪҺдәҺиҰҸе®ҡзҡ„жңҖе°Ҹе°әеҜёгҖӮ

иһәж “е’ҢиһәйҮҳеҮ№з©ҙй ӯйғЁйҡҶиө·йғЁеҲҶзҡ„йҚӣйҖ зҲҶиЈӮпјҢе…¶еҜ¬еәҰдёҚжҮүи¶…йҒҺ0.06dжҲ–ж·ұеәҰдҪҺдәҺеҮ№з©ҙйғЁеҲҶгҖӮ

ең“й ӯиһәж “е’ҢиһәйҮҳеҸҠе…ӯи§’жі•иҳӯйқўиһәж “пјҡ

иһәж “е’ҢиһәйҮҳзҡ„жі•иҳӯйқўе’Ңең“й ӯең“е‘ЁдёҠзҡ„йҚӣйҖ зҲҶиЈӮзҡ„еҜ¬еәҰпјҢдёҚжҮүи¶…йҒҺдёӢеҲ—жҘөйҷҗпјҡ

вүӨ0,08dcпјҲжҲ–dkпјүпјҲйҡ»жңүдёҖеҖӢйҚӣйҖ зҲҶиЈӮжҷӮпјүпјӣ

вүӨ0.04dcпјҲжҲ–dkпјүпјҲжңүе…©еҖӢжҲ–жӣҙеӨҡзҡ„йҚӣйҖ зҲҶиЈӮжҷӮпјҢе…¶дёӯжңүдёҖеҖӢе…ҒиЁұеҲ°0.08dcпјҢжҲ–dk).

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘пјӣdcвҖ”вҖ”й ӯйғЁжҲ–жі•иҳӯзӣҙеҫ‘пјӣdkвҖ”вҖ”й ӯйғЁзӣҙеҫ‘

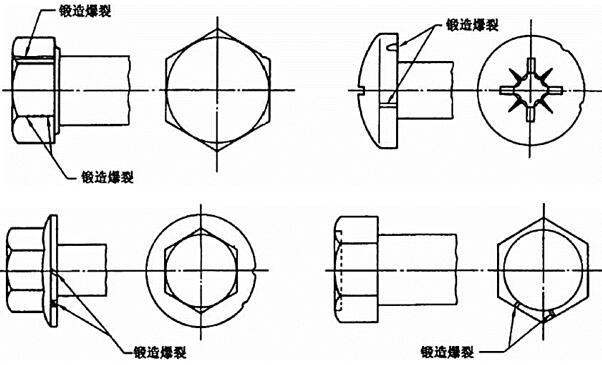

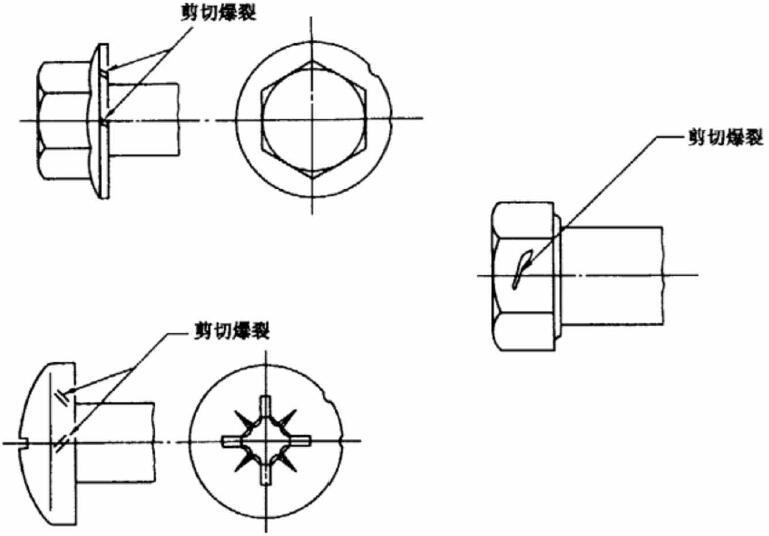

2.1.4 еүӘеҲҮзҲҶиЈӮ Shear brusts

еҺҹ еӣ

еңЁйҚӣйҖ йҒҺзЁӢдёӯеҸҜиғҪз”ўз”ҹеүӘеҲҮзҲҶиЈӮпјҢеҰӮеңЁең“й ӯжҲ–жі•иҳӯйқўз”ўе“Ғзҡ„ең“й ӯжҲ–жі•иҳӯйқўзҡ„ең“е‘ЁдёҠеҮәзҸҫпјҢйҖҡеёёе’Ңз”ўе“Ғи»ёеҝғз·ҡзҙ„жҲҗ45В°гҖӮ

еүӘеҲҮзҲҶиЈӮд№ҹеҸҜиғҪз”ўз”ҹеңЁе…ӯи§’й ӯз”ўе“Ғзҡ„е°ҚйӮҠе№ійқўдёҠгҖӮ

еӨ– и§Җ

жҘө йҷҗ

е…ӯи§’й ӯеҸҠе…ӯи§’жі•иҳӯйқўиһәж “е’ҢиһәйҮҳпјҡ

е…ӯи§’жі•иҳӯйқўиһәж “е’ҢиһәйҮҳзҡ„жі•иҳӯйқўдёҠзҡ„еүӘеҲҮзҲҶиЈӮпјҢдёҚжҮү延伸еҲ°й ӯйғЁй ӮйқўпјҲеҖ’и§’ең“пјүжҲ–й ӯдёӢж”ҜжүҝйқўеҶ…гҖӮе°Қи§’дёҠзҡ„еүӘеҲҮзҲҶиЈӮпјҢдёҚжҮүдҪҝе°Қи§’еҜ¬еәҰжёӣе°ҸеҲ°дҪҺдәҺиҰҸе®ҡзҡ„жңҖе°Ҹе°әеҜёгҖӮ

иһәж “е’ҢиһәйҮҳеҮ№з©ҙй ӯйғЁйҡҶиө·йғЁеҲҶзҡ„еүӘеҲҮзҲҶиЈӮпјҢе…¶еҜ¬еәҰдёҚжҮүи¶…йҒҺ0.06dжҲ–ж·ұеәҰдҪҺдәҺеҮ№з©ҙйғЁеҲҶгҖӮ

ең“й ӯиһәж “е’ҢиһәйҮҳеҸҠе…ӯи§’жі•иҳӯйқўиһәж “пјҡ

иһәж “е’ҢиһәйҮҳзҡ„жі•иҳӯйқўе’Ңең“й ӯең“е‘ЁдёҠзҡ„еүӘеҲҮзҲҶиЈӮзҡ„еҜ¬еәҰпјҢдёҚжҮүи¶…йҒҺдёӢеҲ—жҘөйҷҗпјҡ

вүӨ0,08dcпјҲжҲ–dkпјүпјҲйҡ»жңүдёҖеҖӢеүӘеҲҮзҲҶиЈӮжҷӮпјүпјӣ

вүӨ0.04dcпјҲжҲ–dkпјүпјҲжңүе…©еҖӢжҲ–жӣҙеӨҡзҡ„еүӘеҲҮзҲҶиЈӮжҷӮпјҢе…¶дёӯжңүдёҖеҖӢе…ҒиЁұеҲ°0.08dcпјҢжҲ–dk).

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘пјӣdcвҖ”вҖ”й ӯйғЁжҲ–жі•иҳӯзӣҙеҫ‘пјӣdkвҖ”вҖ”й ӯйғЁзӣҙеҫ‘

2.2 еҺҹжқҗж–ҷзҡ„иЈӮзҙӢе’Ңжўқз—• Row material seams and laps

еҺҹжқҗж–ҷзҡ„иЈӮзҙӢжҲ–жўқз—•йҖҡеёёжҳҜжІҝиһәзҙӢгҖҒе…үжқҶжҲ–й ӯйғЁзёұеҗ‘延伸зҡ„дёҖжўқзҙ°зӣҙз·ҡжҲ–е…үж»‘жӣІз·ҡзҡ„зјәйҷ·гҖӮ

еҺҹ еӣ

иЈӮзҙӢе’Ңжўқз—•йҖҡеёёжҳҜеҲ¶йҖ з·Ҡеӣә件зҡ„еҺҹжқҗж–ҷдёӯеӣәжңүзҡ„зјәйҷ·гҖӮ

еӨ– и§Җ

жҘө йҷҗ

иЈӮзҙӢжҲ–жўқз—•зҡ„ж·ұеәҰпјҡ

вүӨ0.03d гҖӮ

еҰӮжһңиЈӮзҙӢжҲ–жўқ痕延伸еҲ°й ӯйғЁпјҢеүҮдёҚжҮүи¶…еҮәе°ҚйҚӣйҖ зҲҶиЈӮиҰҸе®ҡзҡ„еҜ¬еәҰе’Ңж·ұеәҰзҡ„е…ҒиЁұжҘөйҷҗгҖӮ

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘

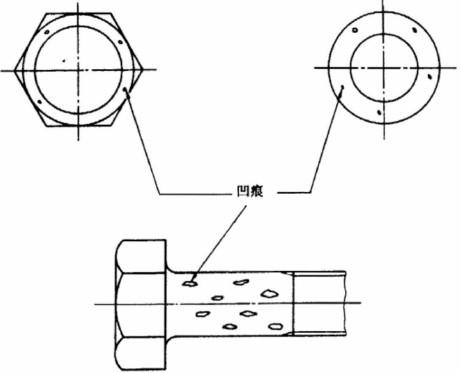

2.3 еҮ№з—• Voids

еҮ№з—•жҳҜеңЁйҚӣйҖ жҲ–й•ҰйҚӣйҒҺзЁӢдёӯпјҢз”ұдәҺйҮ‘еұ¬жңӘеЎ«ж»ҝиҖҢе‘ҲзҸҫеңЁиһәж “жҲ–иһәйҮҳиЎЁйқўдёҠзҡ„ж·әеқ‘жҲ–еҮ№йҷ·гҖӮ

еҺҹ еӣ

еҮ№з—•жҳҜз”ұеҲҮеұ‘жҲ–еүӘеҲҮжҜӣеҲәжҲ–еҺҹжқҗж–ҷзҡ„йҸҪеұӨйҖ жҲҗзҡ„з—•иҝ№жҲ–еЈ“еҚ°пјҢ并еңЁйҚӣйҖ жҲ–й•ҰйҚӣе·ҘеәҸдёӯжңӘиғҪж¶ҲйҷӨгҖӮ

еӨ– и§Җ

жҘө йҷҗ

еҮ№з—•зҡ„ж·ұеәҰhпјҡ

hвүӨ0.02d (жңҖеӨ§еҖјзӮә0.25 mm)гҖӮ

еҮ№з—•зҡ„йқўз©Қпјҡ

ж”ҜжүҝйқўдёҠзҡ„еҮ№з—•йқўз©Қд№Ӣе’ҢпјҢдёҚжҮүи¶…йҒҺж”ҜжүҝйқўзёҪйқўз©Қзҡ„10%гҖӮ

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘

2.4 зҡәзҙӢ Folds

зҡәзҙӢжҳҜеңЁйҚӣйҖ йҒҺзЁӢдёӯпјҢе‘ҲзҸҫеңЁз·Ҡеӣә件表йқўзҡ„йҮ‘еұ¬жҠҳз–ҠгҖӮ

еҺҹ еӣ

еңЁй•ҰйҚӣзҡ„дёҖж¬ЎжІ–ж“ҠйҒҺзЁӢдёӯпјҢз”ұдәҺй«”з©ҚдёҚи¶іе’ҢеҪўзӢҖдёҚдёҖйҖ жҲҗжқҗж–ҷзҡ„дҪҚ移иҖҢз”ўз”ҹзҡәзҙӢгҖӮ

еӨ– и§Җ

жҘө йҷҗ

дҪҚдәҺжҲ–дҪҺдәҺж”Ҝжүҝйқўзҡ„еҶ…жӢҗи§’дёҠдёҚе…ҒиЁұжңүзҡәзҙӢпјҢдҪҶеңЁдёҠиҝ°ең–зӨәжҲ–з”ўе“Ғж Үжә–дёӯзү№ж®Ҡе…ҒиЁұиҖ…дҫӢеӨ–гҖӮ

еңЁеӨ–жӢҗи§’зҡ„зҡәзҙӢе…ҒиЁұеӯҳеңЁгҖӮ

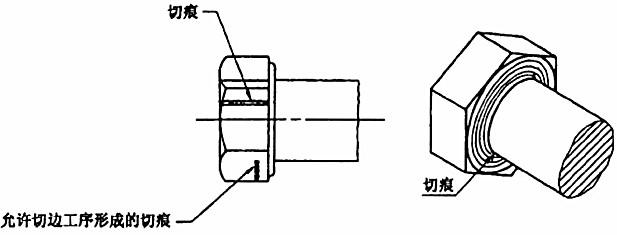

2.5 еҲҮз—• Tool marks

еҲҮз—•жҳҜзёұеҗ‘жҲ–ең“е‘Ёж–№еҗ‘ж·әзҡ„жәқж§ҪгҖӮ

еҺҹ еӣ

еҲҮз—•еӣ еҲ¶йҖ е·Ҙе…·и¶…и¶Ҡиһәж “жҲ–иһәйҮҳиЎЁйқўзҡ„йҒӢеӢ•иҖҢз”ўз”ҹ

еӨ– и§Җ

жҘө йҷҗ

еңЁе…үжқҶгҖҒең“и§’жҲ–ж”ҜжүҝйқўдёҠпјҢз”ұдәҺеҠ е·Ҙз”ўз”ҹзҡ„еҲҮз—•пјҢе…¶иЎЁйқўзІ—зіҷеәҰдёҚжҮүи¶…йҒҺRa = 3.2ОјmпјҲжҢүGB/T 1031иҰҸе®ҡпјүгҖӮ

2.6 жҗҚеӮ· Damages

жҗҚеӮ·жҳҜжҢҮиһәж “жҲ–иһәйҮҳд»»дҪ•иЎЁйқўдёҠзҡ„еҲ»з—•гҖӮ

еҺҹ еӣ

жҗҚеӮ·пјҢеҰӮеҮ№йҷ·гҖҒж“ҰеӮ·гҖҒзјәеҸЈе’Ңй‘ҝж§ҪпјҢеӣ иһәж “жҲ–иһәйҮҳеңЁеҲ¶йҖ е’ҢйҒӢијёйҒҺзЁӢдёӯеҸ—еӨ–з•ҢеҪұйҹҝиҖҢз”ўз”ҹгҖӮ

еӨ– и§Җ

жІ’жңүжә–зЎ®зҡ„е№ҫдҪ•еҪўзӢҖгҖҒдҪҚзҪ®жҲ–ж–№еҗ‘пјҢд№ҹз„Ўжі•й‘’еҲ«еӨ–йғЁеҪұйҹҝзҡ„еӣ зҙ гҖӮ

жҘө йҷҗ

дёҠиҝ°жҗҚеӮ·пјҢйҷӨйқһиғҪиӯүеҜҰеүҠејұеҠҹиғҪжҲ–дҪҝз”ЁжҖ§пјҢеҗҰеүҮдёҚжҮүжӢ’收гҖӮ

дҪҚдәҺиһәзҙӢжңҖеҲқдёүжүЈзҡ„еҮ№йҷ·гҖҒж“ҰеӮ·гҖҒзјәеҸЈе’Ңй‘ҝж§ҪдёҚеҫ—еҪұйҹҝиһәзҙӢйҖҡиҰҸйҖҡйҒҺпјҢе…¶ж“°е…ҘжҷӮзҡ„еҠӣзҹ©дёҚжҮүеӨ§дәҺ0.001d 3 N вҖў mгҖӮ

dвҖ”вҖ”иһәзҙӢе…¬зЁұзӣҙеҫ‘

-

жӘўжҹҘиҲҮеҲӨе®ҡзЁӢеәҸ

3. жӘўжҹҘиҲҮеҲӨе®ҡзЁӢеәҸ

驗收жӘўжҹҘзЁӢеәҸиҰӢGB/T 90пјҢеҰӮжһңиЎЁйқўеЎ—гҖҒйҚҚеұӨеҪұйҹҝе°ҚиЎЁйқўзјәйҷ·зҡ„иӯҳеҲ«пјҢеүҮжҮүеңЁжӘўжҹҘеүҚдәҲд»ҘеҺ»йҷӨгҖӮ

жіЁпјҡGB/T 90дҝ®иЁӮжҷӮе°ҶзӣёжҮүеҲ жёӣпјҢд»Ҙе…ҚйҮҚиӨҮгҖӮ3.1 иҰҸеүҮ

еҲ¶йҖ иҖ…жңүж¬ҠйҮҮз”Ёд»»дҪ•жӘўжҹҘзЁӢеәҸпјҢдҪҶеҝ…й Ҳдҝқиӯүз”ўе“Ғз¬ҰеҗҲжң¬ж Үжә–зҡ„иҰҸе®ҡгҖӮйңҖж–№еҸҜд»ҘйҮҮз”Ёжң¬жўқиҰҸе®ҡзҡ„驗收жӘўжҹҘзЁӢеәҸпјҢд»ҘзЎ®е®ҡдёҖжү№з·Ҡеӣә件產е“ҒжҺҘеҸ—жҲ–жӢ’收гҖӮжң¬зЁӢеәҸд№ҹйҖӮз”ЁдәҺжңүдәүиӯ°жҷӮзҡ„д»ІиЈҒжӘўжҹҘпјҢйҷӨйқһдҫӣйңҖйӣҷж–№еңЁиЁӮе–®дёӯжіЁжҳҺеҚ”иӯ°зҡ„其他驗收зЁӢеәҸгҖӮ

3.2 йқһз ҙеЈһжҖ§жӘўжҹҘ

ж №ж“ҡиҰҸе®ҡпјҢеҫһ驗收жү№дёӯйҡҸж„ҸжҠҪеҸ–жЁЈжң¬пјҢ并йҖІиЎҢзӣ®жё¬жҲ–е…¶д»–йқһз ҙеЈһжҖ§зҡ„жӘўжҹҘпјҢеҰӮзЈҒеҠӣжҠҖиЎ“жҲ–жёҰжөҒйӣ»жөҒпјҢиӢҘзҷјзҸҫжңүзјәйҷ·жЁЈе“ҒжңӘи¶…йҒҺе…ҒиЁұзҡ„жҘөйҷҗпјҢеүҮжҺҘеҸ—и©Іжү№з”ўе“ҒпјӣиӢҘзҷјзҸҫжңүзјәйҷ·жЁЈе“Ғж•ёи¶…йҒҺе…ҒиЁұзҡ„жҘөйҷҗпјҢеүҮйҖҷдәӣдёҚеҗҲж је“ҒдҪңзӮәжү№йҮҸ并жҢү3.3жўқзЁӢеәҸйҖІиЎҢжӘўжҹҘгҖӮ

3.3 з ҙеЈһжҖ§жӘўжҹҘ

жҢү3.2жўқзҡ„зЁӢеәҸпјҢеҰӮжҹҘеҮәдёҚеҗҲж јз”ўе“ҒпјҢеүҮж №ж“ҡиҰҸе®ҡпјҢе°ҶжңүжңҖеҡҙйҮҚзјәйҷ·зҡ„з”ўе“Ғзө„жҲҗ第дәҢжЁЈжң¬пјҢ并еңЁйҖҡйҒҺзјәйҷ·зҡ„жңҖеӨ§ж·ұеәҰиҷ•еҸ–дёҖеҖӢеһӮзӣҙдәҺзјәйҷ·зҡ„жҲӘйқўйҖІиЎҢжӘўжҹҘгҖӮ

3.4 еҲӨе®ҡ

еңЁзӣ®жё¬жӘўжҹҘдёӯпјҢиӢҘзҷјзҸҫжңүд»»дҪ•йғЁдҪҚдёҠзҡ„ж·¬зҒ«иЈӮзё«жҲ–еңЁеҶ…жӢҗи§’дёҠзҡ„зҡәзҙӢжҲ–еңЁйқһең“еҪўи»ёиӮ©з·Ҡеӣә件дёҠжңүдҪҺдәҺж”Ҝжүҝйқўи¶…еҮәвҖңдёүи‘үвҖқеҪўзҡ„зҡәзҙӢпјҢеүҮжӢ’收該жү№з”ўе“ҒгҖӮеңЁз ҙеЈһжҖ§жӘўжҹҘдёӯпјҢиӢҘзҷјзҸҫжңүи¶…еҮәиҰҸе®ҡе…ҒиЁұжҘөйҷҗзҡ„йҚӣйҖ иЈӮзё«гҖҒзҲҶиЈӮгҖҒиЈӮзҙӢе’Ңжўқз—•гҖҒеҮ№з—•гҖҒеҲҮз—•жҲ–жҗҚеӮ·пјҢеүҮжӢ’收該жү№з”ўе“ҒгҖӮ

-

иЎЁйқўзјәйҷ·зҡ„жҠҪжЁЈж–№жЎҲ

иЎЁA1 зӣ®жё¬е’Ңйқһз ҙеЈһжҖ§жӘўжҹҘзҡ„жЁЈжң¬еӨ§е°Ҹ

жү№йҮҸ*

N

жЁЈжң¬еӨ§е°Ҹ

n

NвүӨ1 200

1 201вүӨNвүӨ10 000

10 001вүӨNвүӨ35 000

35 001вүӨNвүӨ150 000

20

32

50

80

жіЁпјҡжЁЈжң¬еӨ§е°Ҹдҫқж“ҡGB/T 15239дёӯиЎЁ10иҰҸе®ҡзҡ„жӘўжҹҘж°ҙе№іS-4гҖӮ

* жү№йҮҸжҳҜеҗҢдёҖеһӢејҸгҖҒиҰҸж је’ҢжҖ§иғҪзӯүзҙҡпјҢеңЁеҗҢдёҖжҷӮй–“жҸҗдәӨ驗收зҡ„з”ўе“Ғж•ёйҮҸгҖӮ

иЎЁA2 з ҙеЈһжҖ§жӘўжҹҘзҡ„第дәҢжЁЈжң¬еӨ§е°Ҹ

жЁЈжң¬дёӯжңүзјәйҷ·з”ўе“Ғзҡ„ж•ёйҮҸ

N

第дәҢжЁЈжң¬еӨ§е°Ҹ

n

NвүӨ8

9вүӨNвүӨ15

16вүӨNвүӨ25

26вүӨNвүӨ50

51вүӨNвүӨ80

2

3

5

8

13

жіЁпјҡ第дәҢжЁЈжң¬еӨ§е°Ҹдҫқж“ҡGB/T 2828дёӯиЎЁ2е’ҢиЎЁ3иҰҸе®ҡзҡ„дёҖиҲ¬жӘўжҹҘж°ҙе№іIIгҖӮ

жӣҙеӨҡзӣёй—ңж•ёж“ҡ