緊固件--表面缺陷 Part2:螺母 ISO 6157-2 - 1995

-

表面缺陷的種類、原因、外觀特征和極限

2. 表面缺陷的種類、原因、外觀特征和極限

2.1 裂縫 Cracks

裂縫是一種清晰〈結晶體〉的沿金屬晶粒邊界或橫穿晶粒的斷裂,并可能含有外來元素的夾雜物。裂縫通常是金屬在鍛造或其他成型工序或熱處理的過程中,由于受過高的應力而造成的,也可能在原材料中即存在裂縫。當工件被再次加熱時,通常由于氧化皮的剝落而使裂縫變色。

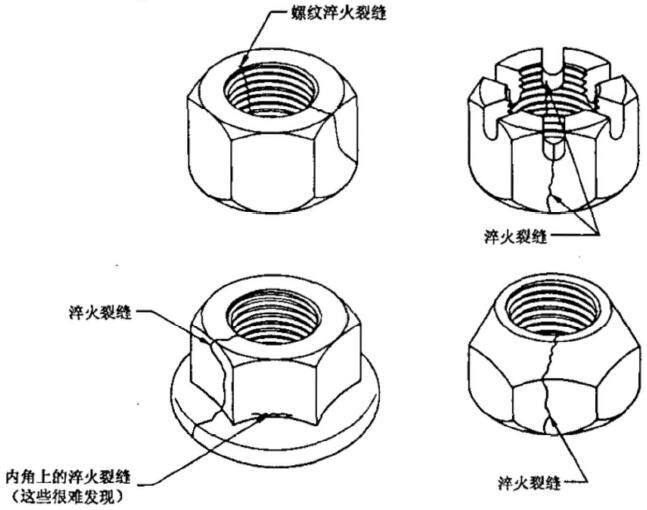

2.1.1 淬火裂縫 Quench cracks

原 因

在熱處理過程中,由于過高的熱應力和應變,都可能產生淬火裂縫。淬火裂縫通常是不規則相交、無規律方向的呈現在緊固件表面。

外 觀

極 限

任何深度、任何長度或任何部位的淬火裂縫都不允許存在。

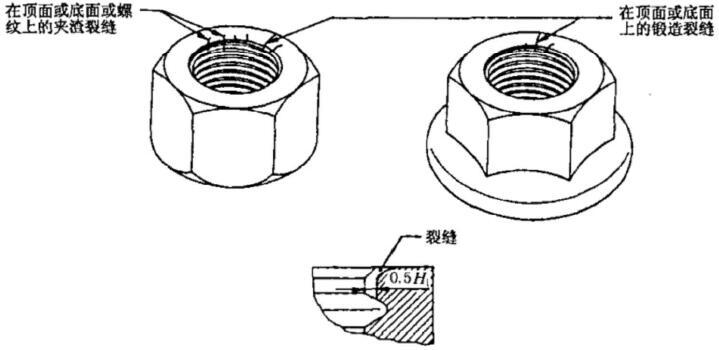

2.1.2 鍛造裂縫和夾渣裂縫 Forging cracks and inclusion cracks

原 因

鍛造裂縫可能在切料或鍛造工序中產生,并位于螺母的頂面或底面上,或頂面(底面)與對邊平面交接處,夾渣裂縫由原材料固有的非金屬夾渣而造成。

外 觀

極 限

位于螺母支承面或底面和頂面上的裂縫,應分别符合以下要求:a) 貫穿支承面的鍛造裂縫不應多于兩條,其深度也不得超過0.05D;

b) 延伸到螺孔内的裂縫不應超出第一扣完整螺紋;

c) 在第一扣完整螺紋上的裂縫深度不應超過0.5H1。

D——螺紋公稱直徑;H 1——螺紋實際牙高,H 1 = 0.541P;P——螺距。

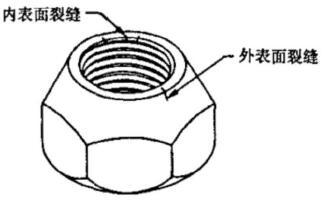

2.1.3 全金屬有效力矩型鎖緊螺母的鎖緊部分裂縫

Cracks in the locking element of all-metal prevailing torque type nuts原 因

全金屬有效力矩型鎖緊螺母的鎖緊部分裂縫,可能在切料或鍛造或收口(壓扁)過程中產生,并呈現在外部或内部表面上。

外 觀

極 限

由于鍛造產生并位于鎖緊部分的裂縫,應能符合螺母機械和工作性能要求,還應符合:a)貫穿頂部圓周的裂縫不應多于兩條,其深度也不得超過O.O5D;

b)延伸到螺孔内的裂縫不應超出第一扣完整螺紋;

c)在第一扣完整螺紋上的裂縫深度不應超過O.5H1。

由于收口(壓扁)產生并位于鎖緊部分的裂縫,應不允許。

D——螺紋公稱直徑; H 1——螺紋實際牙高,H 1 = 0.541P;P——螺距。

2.1.4 螺母-墊圈組合件的墊圈座裂縫 Cracks in the washer retainer of nuts with captive washers

墊圈座裂縫是将墊圈固定在螺母上的過程中,金屬的邊緣或凸起部分的開裂。

原 因

在裝配墊圈的過程中,當壓力施加到邊緣或凸起部分時,可能產生墊圈座裂縫

外 觀

極 限

墊圈座裂縫應控制在翻鉚以後的邊緣或凸起部分以内,并且墊圈應能自由轉動,且不脫落。

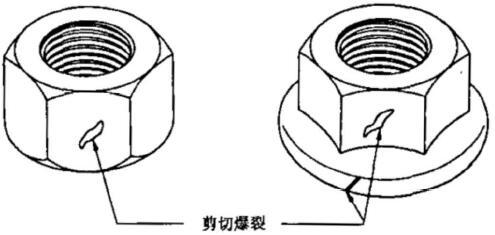

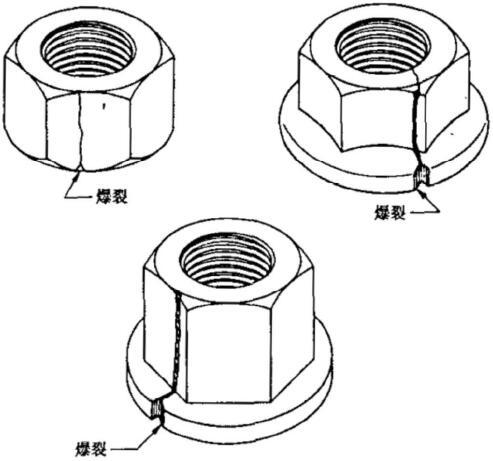

2.2 剪切爆裂 Shear bursts

剪切爆裂是金屬表面的開裂。

原 因

在鍛造過程中可能產生剪切爆裂,如在螺母的外表面或在法蘭面螺母的周邊上出現。通常剪切爆裂和螺母軸心線約成45°

外 觀

極 限

螺母對邊上的剪切爆裂,不應延伸到六角螺母的支承面,或法蘭面螺母的頂部圓周。對角上的剪切爆裂,不應使對角寬度減小到低于規定的最小尺寸。位于螺母頂面或底面與對邊平面交接處的剪切爆裂的寬度不得大于(0.25+0.02s)mm。

法蘭面螺母的法蘭圓周上的剪切爆裂,不應延伸到支承頂直徑(dw)的最小尺寸内,其寬度也不得超過0.08dc;

s——對邊寬度;dc——法蘭直徑

2.3 爆裂 Bursts

爆裂是金屬表面的開裂。

原 因

在鍛造過程中,由于原材料的表面缺陷,可能產生爆裂,如在螺母的外表面或在法蘭面螺母的周邊上出現

外 觀

極 限

如果由原材料引起的裂紋與爆裂相連接,那麼裂紋可能延伸到頂部圓周(2,4條),但爆裂不得延伸。對角上的爆裂,不應使對角寬度減小到低于規定的最小尺寸。

位于螺母頂面或底面與對邊平面交接處的剪切爆裂的寬度不得大于(0.25+0.02s)mm。

法蘭面螺母的法蘭圓周上的爆裂,不應延伸到支承頂直徑(dw)的最小尺寸内,其寬度也不得超過0.08dc;

s——對邊寬度;dc——法蘭直徑

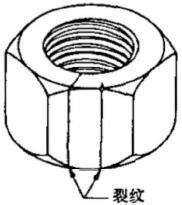

2.4 裂紋 Seams

裂紋是材料上皺紋窄的開裂形成的縱向表面缺陷。

原 因

裂紋通常是制造緊固件的原材料中固有的缺陷

外 觀

極 限

裂紋的深度對所有的螺紋規格均不得超過0.O5D 。

D—螺紋公稱直徑

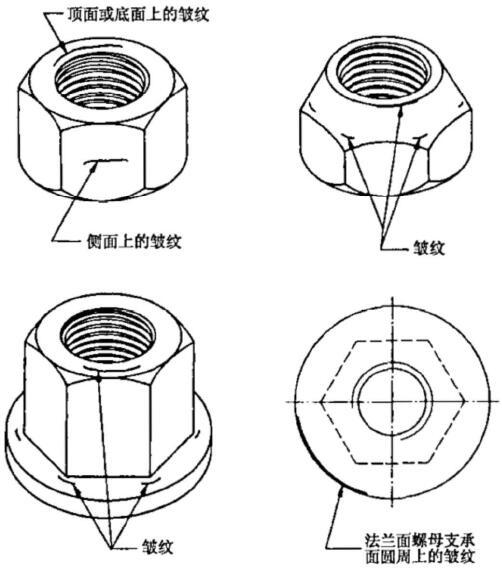

2.5 皺紋 Folds

皺紋是在鍛造過程中,呈現在螺母表面的金屬折疊。

原 因

在鍛造螺母的過程中,位于或接近直徑(截面)變化的交接處,或螺母的頂面或底面。由于材料的位移可能產生皺紋

外 觀

極 限

位于法蘭面螺母的法蘭圓周與支承面交接處的皺紋,不得延伸到支承面。其他皺紋允許存在。

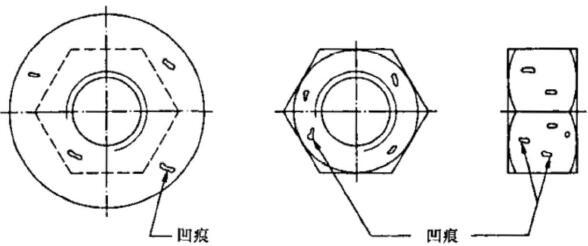

2.6 凹痕 Voids

凹痕是在鍛造或镦鍛過程中,由于金屬未填滿而呈現在螺母表面上的淺坑或凹陷。

原 因

凹痕是由于切屑或剪切毛刺或原材料的鏽層造成的痕迹或壓印,并在鍛造或镦鍛工序中未能消除

外 觀

極 限

凹痕的深度h:h≤0.02D或最大為0.25 mm。

凹痕的面積:

支承面上的凹痕面積之和,不應超過:

支承面總面積的5%,對螺紋公稱直徑D≤24 mm的螺母;

支承面總面積的10%,對螺紋公稱直徑D>24 mm的螺母。

D—螺紋公稱直徑

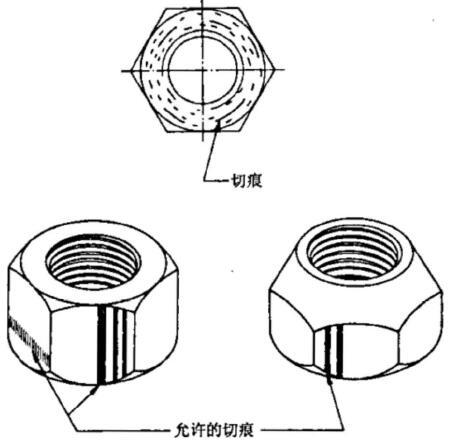

2.7 切痕 Tool marks

切痕是縱向或圓周方向淺的溝槽。

原 因

切痕因制造工具與工件之間的相對運動而產生

外 觀

極 限

螺母支承面上的切痕,其表面粗糙度不應超過Ra=3.2μm(按GB/T 1031規定)。其他表面的切痕允許存在

2.8 損傷 Damages

損傷是指螺母任何表面上的刻痕。

原 因

損傷,如凹陷、擦傷、缺口和鑿糟,因螺母在制造和運輸過程中受外界影響而產生

外 觀

沒有準确的幾何形狀、位置或方向,也無法鑒别外部影響的因素

極 限

上述損傷,除非能證實削弱產品的性能和使用性,否則不應拒收。如有必要,按特殊協議,如包裝要求,以避免運輸中的損傷。

-

檢查與判定程序

3. 檢查與判定程序

使用以下程序應貫徹GB/T 90的有關規定。

3.1 常規驗收檢查

常規驗收檢查,應采用目測檢查程序以确保產品符合本标準的規定。

3.2 非破壞性檢查

按GB/T 90的規定,從驗收批中抽取樣本,并可放大10倍進行目測或其他非破壞性的檢查,如用磁力技術或渦流電流。若發現由缺陷樣品未超過允許的極限,則接受該批產品。如用戶要求進行100%的全檢,則應在訂單中注明。

3.3 破壞性檢查

在去除表面塗、鍍層後,如發現有可能超過允許極限的表面缺陷,則應選取有最嚴重表面缺陷的樣品進行破壞性試驗(GB/T 3098.12和GB/T 3098.14)。

3.4 仲裁試驗

由易切鋼制造的螺母的仲裁檢查,應按GB/T 3098.14對螺母進行擴孔實驗。根據供需雙方協議,可根據GB/T 3098.12進行附加試驗。

3.5 判定

如果在目測檢查中,發現淬火裂縫或在縮進部分有超差的裂縫,或超過尺寸極限的表面缺陷,則該批產品應予拒收。

如有任何樣品未能通過按3.3條和3.4條進行的破壞性試驗,則該批產品予以拒收。