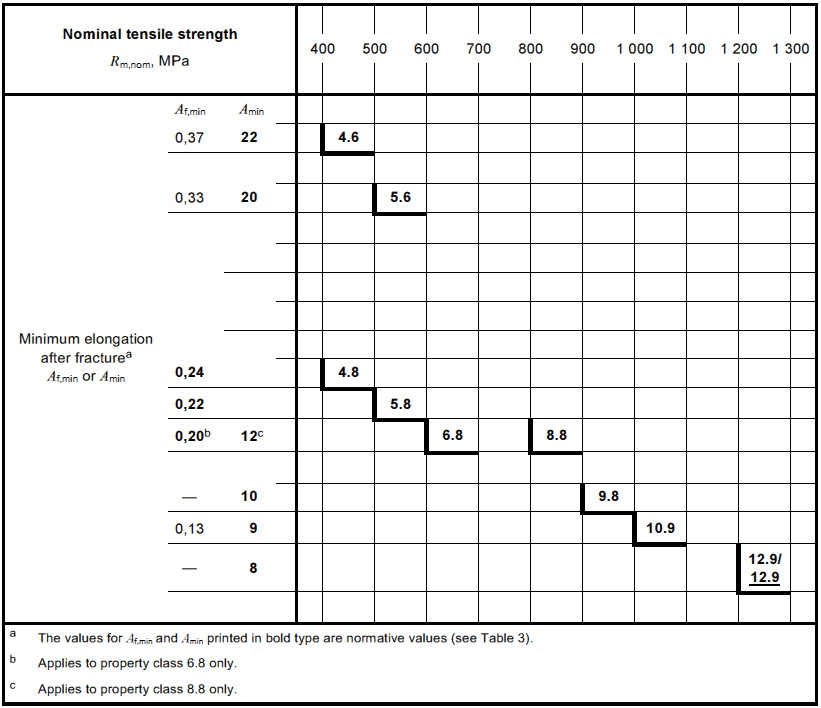

表3僅對4.8級、5.8級和6.8級螺栓、螺釘和螺柱實物規定了最小斷後伸長率 (Af,min) 。作為資料,對其他性能等級的數值在表 C.1 中給出。這些數值仍在調查研究中。

表 C.1 緊固件實物斷後伸長率,Af

| Property class | 4.6 | 5.6 | 8.8 | 9.8 | 10.9 | 12.9 |

| Af,min | 0.37 | 0.33 | 0.20 | — | 0.13 | — |

表 2 規定了緊固件各性能等級用鋼的化學成分極限和最低回火溫度。該化學成分應按相關的國際标準的規定。

ISO 10684 的要求,适用于熱浸鍍鋅緊固件。

| 性能 等級 | 材料和熱處理 | 化學成分極限 (熔煉分析, %) a | 回火溫度 ·C min | ||||

|---|---|---|---|---|---|---|---|

| C | P max | S max | Bb max | ||||

| min | max | ||||||

| 4.6c,d | 碳鋼或添加元素的碳鋼 | – | 0.55 | 0.050 | 0.060 | 未規定 | — |

| 4.8d | |||||||

| 5.6c | 0.13 | 0.55 | 0.050 | 0.060 | |||

| 5.8d | – | 0.55 | 0.050 | 0.060 | |||

| 6.8d | 0.15 | 0.55 | 0.050 | 0.060 | |||

| 8.8f | 添加元素的碳鋼(如硼或錳或鉻)淬火并回火 | 0.15e | 0.40 | 0.025 | 0.025 | 0.003 | 425 |

| 或 碳鋼淬火并回火 | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 或 合金鋼淬火并回火 g | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 9.8f | 添加元素的碳鋼(如硼或錳或鉻)淬火并回火 | 0.15e | 0.40 | 0,025 | 0.025 | 0.003 | 425 |

| 或 碳鋼淬火并回火 | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 或 合金鋼淬火并回火 g | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 10.9f | 添加元素的碳鋼(如硼或錳或鉻)淬火并回火 | 0.20e | 0.55 | 0.025 | 0.025 | 0.003 | 425 |

| 或 碳鋼淬火并回火 | 0.25 | 0.55 | 0.025 | 0.025 | |||

| 或 合金鋼淬火并回火 g | 0.20 | 0.55 | 0.025 | 0.025 | |||

| 12.9f,h,i | 合金鋼淬火并回火 g | 0.30 | 0.50 | 0.025 | 0.025 | 0.003 | 425 |

| 12.9f,h,i | 添加元素的碳鋼(如硼或錳或鉻)淬火并回火 | 0.28 | 0.50 | 0.025 | 0.025 | 0.003 | 380 |

| a 有争議時,實施成品分析。 b 硼的含量可達 0.005 %, 非有效硼由添加钛和/或鋁控制。 c 對4.6和5.6級冷镦緊固件,為保證達到要求的塑性和韌性,可能需要對其冷镦用線材或冷镦緊固件產品進行熱處理。 d 這些性能等級允許采用易切鋼制造,其硫、磷和鉛的最火含量為:硫0.34%;磷0.11%;鉛0.35%。 e 對含碳量低于0.25%(熔煉分析)的添加硼的碳鋼,其錳的最低含量分别為:8.8級為0.6%;9.8級和10.9級為0.7%。 f 對這些性能等級用的材料,應有足夠的淬透性,以确保緊固件螺紋截面的芯部在“淬硬”狀态、回火前獲得約90%的馬氏體組織。 g 這些合金鋼至少應含有下列的一種元素,其最小含量分别為:鉻0.30%;鎳0.03%;钼0.20%;釩0.10%。當含有二、三或四種複合的合金成分時,合金元素的含量不能少于單個合金元素含量總和的70%。 h 對12.9/12.9級表面不允許有金相能測出的白色磷化物聚集層。去除磷化物聚集層應在熱處理前進行。 i 當考慮使用12.9/12.9級,應謹慎從事。緊固件制造者的能力、服役條件和扳擰方法都應仔細考慮。除表面處理外,使用環境也可能造成緊固件的應力腐蝕開裂。 | |||||||

規定性能等級的緊固件,在環境溫度(在 -20 °C 的溫度下測試沖擊強度)下,應符合表3~表7 規定的機械和物理性能。

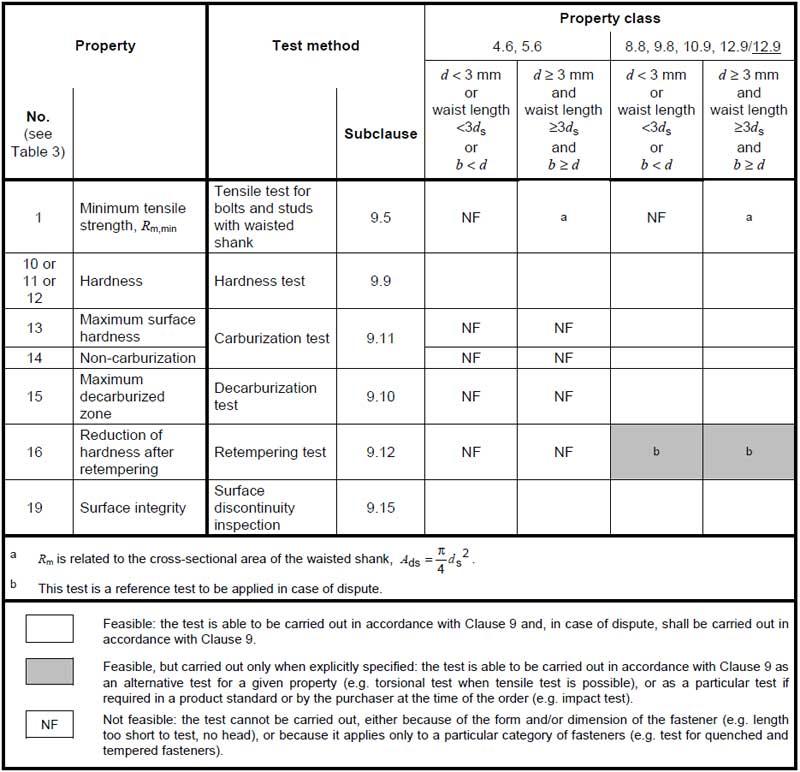

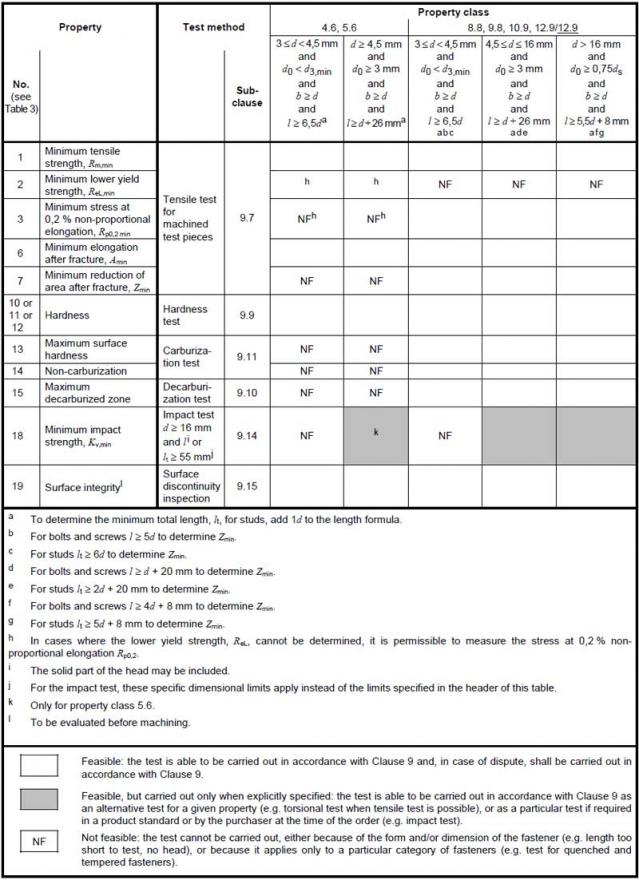

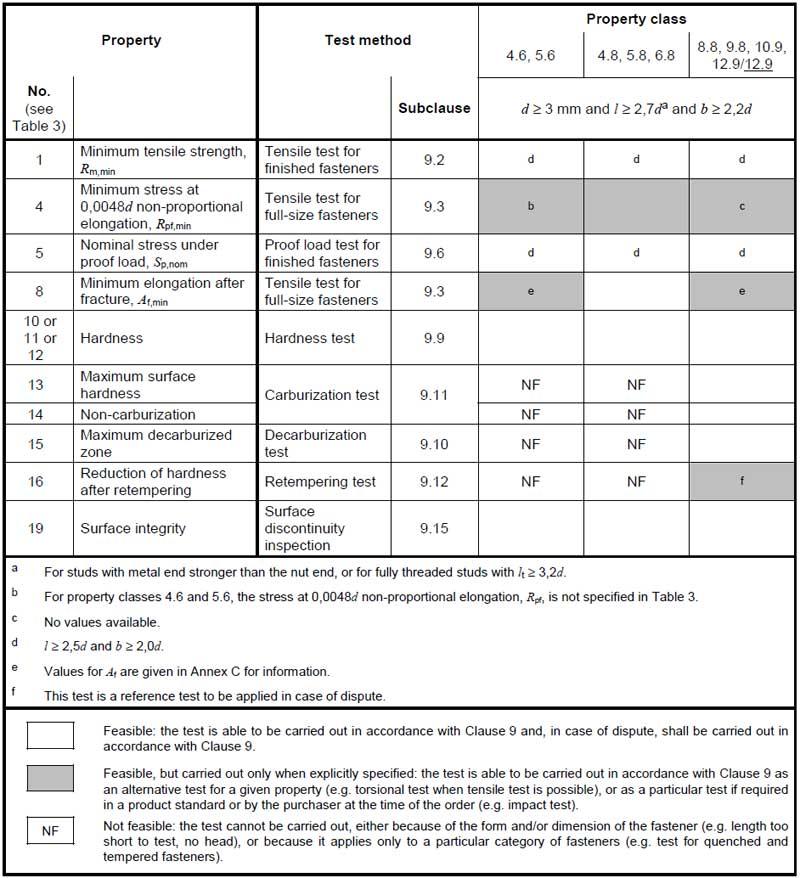

第8條規定了測試方法的适用性,以驗證不同類型和尺寸的緊固件是否符合表3和表4至表7的性能。

注1:即使緊固件的材料性能符合表2和表3的規定,但由于尺寸原因,某些型式的緊固件也會降低承載能力。

注2:雖然,本部分規定了高級别的性能等級,但這并不意味着所有等級均适用于所有緊固件。產品标準中規定的性能等級,可供非标準緊固件參考。

| No. | 機械或物理性能 | 性能等級 | ||||||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||||||

| d ≤ | d > | d ≤ | ||||||||||||

| 16 mma | 16 mmb | 16 mm | ||||||||||||

| 1 | 抗拉強度, Rm, MPa | nom.c | 400 | 500 | 600 | 800 | 900 | 1000 | 1200 | |||||

| min. | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||||

| 2 | 下屈服強度, ReLd, MPa | nom.c | 240 | — | 300 | — | — | — | — | — | — | — | ||

| min. | 240 | — | 300 | — | — | — | — | — | — | — | ||||

| 3 | 規定非比例延伸 0.2% 的應力, Rp0.2, MPa | nom.c | — | — | — | — | — | 640 | 640 | 720 | 900 | 1080 | ||

| min. | — | — | — | — | — | 640 | 660 | 720 | 940 | 1100 | ||||

| 4 | 緊固件實物的規定非比例延伸 0.0048d 的應力, Rpf, MPa | nom.c | — | 320 | — | 400 | 480 | — | — | — | — | — | ||

| min. | — | 340e | — | 420e | 480e | — | — | — | — | — | ||||

| 5 | 保證應力, Spf, Mpa nom. | 225 | 310 | 280 | 380 | 440 | 580 | 600 | 650 | 830 | 970 | |||

| 保證應力比 Sp,nom/ReL,min 或 Sp,nom/Rp0.2 min 或 Sp,nom/Rpf,min | 0.94 | 0.91 | 0.93 | 0.90 | 0.92 | 0.91 | 0.91 | 0.90 | 0.88 | 0.88 | ||||

| 6 | 機械加工試件的斷後伸長率, A, % | min. | 22 | — | 20 | — | — | 12 | 12 | 10 | 9 | 8 | ||

| 7 | 機械加工試件的斷面收縮率, Z, % | min. | — | 52 | 48 | 48 | 44 | |||||||

| 8 | 緊固件實物的斷後伸長率, Af (see also Annex C) | min. | — | 0.24 | — | 0.22 | 0.20 | — | — | — | — | — | ||

| 9 | 頭部堅固性 | 不得斷裂或出現裂縫 | ||||||||||||

| 10 | 維氏硬度, HV F ≥ 98 N | min. | 120 | 130 | 155 | 160 | 190 | 250 | 255 | 290 | 320 | 385 | ||

| max. | 220g | 250 | 320 | 335 | 360 | 380 | 435 | |||||||

| 11 | 布氏硬度, HBW F = 30 D2 | min. | 114 | 124 | 147 | 152 | 181 | 245 | 250 | 286 | 316 | 380 | ||

| max. | 209g | 238 | 316 | 331 | 355 | 375 | 429 | |||||||

| 12 | 洛氏硬度, HRB | min. | 67 | 71 | 79 | 82 | 89 | — | ||||||

| max. | 95.0g | 99.5 | — | |||||||||||

| 洛氏硬度, HRC | min. | — | 22 | 23 | 28 | 32 | 39 | |||||||

| max. | — | 32 | 34 | 37 | 39 | 44 | ||||||||

| 13 | 表面硬度, HV 0.3 | max. | — | — | 390 | 435 | ||||||||

| 14 | 非滲碳, HV 0.3 | max. | — | h | h | h | ||||||||

| 15 | 螺紋未脫碳層的高度, E, mm | min. | — | ½ H1 | 2/3 H1 | ¾ H1 | ||||||||

| 螺紋全脫碳層的深度, G, mm | max. | — | 0.015 | |||||||||||

| 16 | 再回火後硬度的降低值, HV | max. | — | 20 | ||||||||||

| 17 | 破壞扭矩, MB, Nm | min. | — | in accordance with ISO 898-7 | ||||||||||

| 18 | 吸收能量, KVi, j , J | min. | — | 27 | — | 27 | 27 | 27 | 27 | k | ||||

| 19 | 表面缺陷符合 | ISO 6157-1l | ISO 6157-3 | |||||||||||

| a 數值不适用于栓接結構。 b 用于栓接結構 d ≥ M12。 c 規定公稱值,僅為性能等級标記制度的需要,見第5章。 d 在不能測定下屈服強度, ReL, 的情況下,允許測量規定非比例延伸0.2%的應力 Rp0,2 。 e 對性能等級4.8、5.8和6.8的 Rpf,min 數值尚在調查研究中。表中數值是按保證荷載比計算給出的,而不是實測值。 f 表5和表7規定了保證載荷值。 g 在緊固件的末端測定硬度時,應分别為:250HV、238HB 或 HRBmax 99.5。 h 當采用HV0.3測定表面硬度及芯部硬度時,緊固件的表面硬度不應比芯部強度高出30HV單位。 i 試驗溫度在-20℃下測定,見9.14。 j 适用于d≥16 mm。 k KV 數值尚在調查研究中。 l 由供需雙方協議,可用 ISO 6157-3 代替 ISO 6157-1。 | ||||||||||||||

| 螺紋規格 a d | 螺紋公稱 應力截面積 As, nomb mm2 | 性能等級 | ||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| 最小拉力載荷, Fm,min (As,nom × Rm,min), N | ||||||||||

| M3 | 5.03 | 2 010 | 2 110 | 2 510 | 2 620 | 3 020 | 4 020 | 4 530 | 5 230 | 6 140 |

| M3.5 | 6.78 | 2 710 | 2 850 | 3 390 | 3 530 | 4 070 | 5 420 | 6 100 | 7 050 | 8 270 |

| M4 | 8.78 | 3 510 | 3 690 | 4 390 | 4 570 | 5 270 | 7 020 | 7 900 | 9 130 | 10 700 |

| M5 | 14.2 | 5 680 | 5 960 | 7 100 | 7 380 | 8 520 | 11 350 | 12 800 | 14 800 | 17 300 |

| M6 | 20.1 | 8 040 | 8 440 | 10 000 | 10 400 | 12 100 | 16 100 | 18 100 | 20 900 | 24 500 |

| M7 | 28.9 | 11 600 | 12 100 | 14 400 | 15 000 | 17 300 | 23 100 | 26 000 | 30 100 | 35 300 |

| M8 | 36.6 | 14 600 c | 15 400 | 18 300 c | 19 000 | 22 000 | 29 200 c | 32 900 | 38 100 c | 44 600 |

| M10 | 58 | 23 200 c | 24 400 | 29 000 c | 30 200 | 34 800 | 46 400 c | 52 200 | 60 300 c | 70 800 |

| M12 | 84.3 | 33 700 | 35 400 | 42 200 | 43 800 | 50 600 | 67 400 d | 75 900 | 87 700 | 103 000 |

| M14 | 115 | 46 000 | 48 300 | 57 500 | 59 800 | 69 000 | 92 000 d | 104 000 | 120 000 | 140 000 |

| M16 | 157 | 62 800 | 65 900 | 78 500 | 81 600 | 94 000 | 125 000 d | 141 000 | 163 000 | 192 000 |

| M18 | 192 | 76 800 | 80 600 | 96 000 | 99 800 | 115 000 | 159 000 | — | 200 000 | 234 000 |

| M20 | 245 | 98 000 | 103 000 | 122 000 | 127 000 | 147 000 | 203 000 | — | 255 000 | 299 000 |

| M22 | 303 | 121 000 | 127 000 | 152 000 | 158 000 | 182 000 | 252 000 | — | 315 000 | 370 000 |

| M24 | 353 | 141 000 | 148 000 | 176 000 | 184 000 | 212 000 | 293 000 | — | 367 000 | 431 000 |

| M27 | 459 | 184 000 | 193 000 | 230 000 | 239 000 | 275 000 | 381 000 | — | 477 000 | 560 000 |

| M30 | 561 | 224 000 | 236 000 | 280 000 | 292 000 | 337 000 | 466 000 | — | 583 000 | 684 000 |

| M33 | 694 | 278 000 | 292 000 | 347 000 | 361 000 | 416 000 | 576 000 | — | 722 000 | 847 000 |

| M36 | 817 | 327 000 | 343 000 | 408 000 | 425 000 | 490 000 | 678 000 | — | 850 000 | 997 000 |

| M39 | 976 | 390 000 | 410 000 | 488 000 | 508 000 | 586 000 | 810 000 | — | 1 020 000 | 1 200 000 |

| a 如果螺紋代号中未标明螺距,則指定粗牙距。 b As,nom 的計算見9.1.6.1。. c 對于按照 ISO 965-4 進行熱浸鍍鋅的螺紋公差為 6az 的緊固件,适用 ISO 10684:2004 附錄 A 中的縮減值。 d 對栓接結構為:70000N(M12)、95500N(M14)和130000 N(M16)。 | ||||||||||

| 螺紋規格 a d | 螺紋公稱 應力截面積As,nomb mm2 | 性能等級 | ||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| 保證載荷, Fp (As,nom × Sp,nom), N | ||||||||||

| M3 | 5,03 | 1 130 | 1 560 | 1 410 | 1 910 | 2 210 | 2 920 | 3 270 | 4 180 | 4 880 |

| M3.5 | 6,78 | 1 530 | 2 100 | 1 900 | 2 580 | 2 980 | 3 940 | 4 410 | 5 630 | 6 580 |

| M4 | 8,78 | 1 980 | 2 720 | 2 460 | 3 340 | 3 860 | 5 100 | 5 710 | 7 290 | 8 520 |

| M5 | 14,2 | 3 200 | 4 400 | 3 980 | 5 400 | 6 250 | 8 230 | 9 230 | 11 800 | 13 800 |

| M6 | 20,1 | 4 520 | 6 230 | 5 630 | 7 640 | 8 840 | 11 600 | 13 100 | 16 700 | 19 500 |

| M7 | 28,9 | 6 500 | 8 960 | 8 090 | 11 000 | 12 700 | 16 800 | 18 800 | 24 000 | 28 000 |

| M8 | 36,6 | 8 240 c | 11 400 | 10 200 c | 13 900 | 16 100 | 21 200c | 23 800 | 30 400 c | 35 500 |

| M10 | 58 | 13 000 c | 18 000 | 16 200 c | 22 000 | 25 500 | 33 700c | 37 700 | 48 100 c | 56 300 |

| M12 | 84,3 | 19 000 | 26 100 | 23 600 | 32 000 | 37 100 | 48 900d | 54 800 | 70 000 | 81 800 |

| M14 | 115 | 25 900 | 35 600 | 32 200 | 43 700 | 50 600 | 66 700d | 74 800 | 95 500 | 112 000 |

| M16 | 157 | 35 300 | 48 700 | 44 000 | 59 700 | 69 100 | 91 000d | 102 000 | 130 000 | 152 000 |

| M18 | 192 | 43 200 | 59 500 | 53 800 | 73 000 | 84 500 | 115 000 | — | 159 000 | 186 000 |

| M20 | 245 | 55 100 | 76 000 | 68 600 | 93 100 | 108 000 | 147 000 | — | 203 000 | 238 000 |

| M22 | 303 | 68 200 | 93 900 | 84 800 | 115 000 | 133 000 | 182 000 | — | 252 000 | 294 000 |

| M24 | 353 | 79 400 | 109 000 | 98 800 | 134 000 | 155 000 | 212 000 | — | 293 000 | 342 000 |

| M27 | 459 | 103 000 | 142 000 | 128 000 | 174 000 | 202 000 | 275 000 | — | 381 000 | 445 000 |

| M30 | 561 | 126 000 | 174 000 | 157 000 | 213 000 | 247 000 | 337 000 | — | 466 000 | 544 000 |

| M33 | 694 | 156 000 | 215 000 | 194 000 | 264 000 | 305 000 | 416 000 | — | 576 000 | 673 000 |

| M36 | 817 | 184 000 | 253 000 | 229 000 | 310 000 | 359 000 | 490 000 | — | 678 000 | 792 000 |

| M39 | 976 | 220 000 | 303 000 | 273 000 | 371 000 | 429 000 | 586 000 | — | 810 000 | 947 000 |

| a 如果螺紋名稱中未标明螺距,則指定粗牙距。 b As,nom 的計算見 9 . 1. 6. 1 c 對于按照 ISO 965-4 進行熱浸鍍鋅的螺紋公差 6az 的緊固件,應按 ISO 10684:2004 中的規定。 d 對栓接結構為:50 700 N(M12 )、68 800 N(M14)和 94 500 N(M16)。 | ||||||||||

| 螺紋規格 d x P | 螺紋公稱 應力截面積 As,noma mm2 | 性能等級 | ||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| 最小拉力載荷, Fm,min (As,nom × Rm,min), N | ||||||||||

| M8×1 | 39,2 | 15 700 | 16 500 | 19 600 | 20 400 | 23 500 | 31 360 | 35 300 | 40 800 | 47 800 |

| M10×1.25 | 61,2 | 24 500 | 25 700 | 30 600 | 31 800 | 36 700 | 49 000 | 55 100 | 63 600 | 74 700 |

| M10×1 | 64,5 | 25 800 | 27 100 | 32 300 | 33 500 | 38 700 | 51 600 | 58 100 | 67 100 | 78 700 |

| M12×1.5 | 88,1 | 35 200 | 37 000 | 44 100 | 45 800 | 52 900 | 70 500 | 79 300 | 91 600 | 107 000 |

| M12×1.25 | 92,1 | 36 800 | 38 700 | 46 100 | 47 900 | 55 300 | 73 700 | 82 900 | 95 800 | 112 000 |

| M14×1.5 | 125 | 50 000 | 52 500 | 62 500 | 65 000 | 75 000 | 100 000 | 112 000 | 130 000 | 152 000 |

| M16×1.5 | 167 | 66 800 | 70 100 | 83 500 | 86 800 | 100 000 | 134 000 | 150 000 | 174 000 | 204 000 |

| M18×1.5 | 216 | 86 400 | 90 700 | 108 000 | 112 000 | 130 000 | 179 000 | — | 225 000 | 264 000 |

| M20×1.5 | 272 | 109 000 | 114 000 | 136 000 | 141 000 | 163 000 | 226 000 | — | 283 000 | 332 000 |

| M22×1.5 | 333 | 133 000 | 140 000 | 166 000 | 173 000 | 200 000 | 276 000 | — | 346 000 | 406 000 |

| M24×2 | 384 | 154 000 | 161 000 | 192 000 | 200 000 | 230 000 | 319 000 | — | 399 000 | 469 000 |

| M27×2 | 496 | 198 000 | 208 000 | 248 000 | 258 000 | 298 000 | 412 000 | — | 516 000 | 605 000 |

| M30×2 | 621 | 248 000 | 261 000 | 310 000 | 323 000 | 373 000 | 515 000 | — | 646 000 | 758 000 |

| M33×2 | 761 | 304 000 | 320 000 | 380 000 | 396 000 | 457 000 | 632 000 | — | 791 000 | 928 000 |

| M36×3 | 865 | 346 000 | 363 000 | 432 000 | 450 000 | 519 000 | 718 000 | — | 900 000 | 1 055 000 |

| M39×3 | 1 030 | 412 000 | 433 000 | 515 000 | 536 000 | 618 000 | 855 000 | — | 070 000 | 1 260 000 |

| 螺紋規格 d x P | 螺紋公稱 應力截面積As,noma mm2 | 性能等級 | ||||||||

| 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 | ||

| 保證載荷, Fp (As,nom × Sp,nom), N | ||||||||||

| M8x1 | 39,2 | 8 820 | 12 200 | 11 000 | 14 900 | 17 200 | 22 700 | 25 500 | 32 500 | 38 000 |

| M10x1,25 | 61,2 | 13 800 | 19 000 | 17 100 | 23 300 | 26 900 | 35 500 | 39 800 | 50 800 | 59 400 |

| M10x1 | 64,5 | 14 500 | 20 000 | 18 100 | 24 500 | 28 400 | 37 400 | 41 900 | 53 500 | 62 700 |

| M12x1,5 | 88,1 | 19 800 | 27 300 | 24 700 | 33 500 | 38 800 | 51 100 | 57 300 | 73 100 | 85 500 |

| M12x1,25 | 92,1 | 20 700 | 28 600 | 25 800 | 35 000 | 40 500 | 53 400 | 59 900 | 76 400 | 89 300 |

| M14x1,5 | 125 | 28 100 | 38 800 | 35 000 | 47 500 | 55 000 | 72 500 | 81 200 | 104 000 | 121 000 |

| M16x1,5 | 167 | 37 600 | 51 800 | 46 800 | 63 500 | 73 500 | 96 900 | 109 000 | 139 000 | 162 000 |

| M18x1,5 | 216 | 48 600 | 67 000 | 60 500 | 82 100 | 95 000 | 130 000 | — | 179 000 | 210 000 |

| M20x1,5 | 272 | 61 200 | 84 300 | 76 200 | 103 000 | 120 000 | 163 000 | — | 226 000 | 264 000 |

| M22x1,5 | 333 | 74 900 | 103 000 | 93 200 | 126 000 | 146 000 | 200 000 | — | 276 000 | 323 000 |

| M24x2 | 384 | 86 400 | 119 000 | 108 000 | 146 000 | 169 000 | 230 000 | — | 319 000 | 372 000 |

| M27x2 | 496 | 112 000 | 154 000 | 139 000 | 188 000 | 218 000 | 298 000 | — | 412 000 | 481 000 |

| M30x2 | 621 | 140 000 | 192 000 | 174 000 | 236 000 | 273 000 | 373 000 | — | 515 000 | 602 000 |

| M33x2 | 761 | 171 000 | 236 000 | 213 000 | 289 000 | 335 000 | 457 000 | — | 632 000 | 738 000 |

| M36x3 | 865 | 195 000 | 268 000 | 242 000 | 329 000 | 381 000 | 519 000 | — | 718 000 | 839 000 |

| M39x3 | 1 030 | 232 000 | 319 000 | 288 000 | 391 000 | 453 000 | 618 000 | — | 855 000 | 999 000 |

高溫能改變緊固件的機械性能和工作性能。

我們知道,當達到典型的服役溫度 150 ℃ 時,對緊固件機械性能尚無有害影響。當溫度超過 150 ℃ 并最大達到 300 ℃ 時,則應當仔細檢查,以确保緊固件的工作性能。

伴随溫度的增加,将逐漸展現:

——對緊固件成品的下屈服強度,或規定非比例延伸 0.2% 的應力,或規定非比例延伸 0.0048d 的應力的降低,和

——抗拉強度的降低。

經驗之談:在高溫服役條件下,緊固件持續運行時,随着更高的溫度增長,能導緻應力松弛。應力松弛将伴随夾緊力的損失。

冷作硬化緊固件(4.8、5.8、6.8)比淬火并回火或消除應力的緊固件對應力松弛更敏感。

對高溫緊固件使用含鉛-鋼時,應當注意。對這種緊固件,當服役溫度處于鉛的熔點範圍時,應當考慮液态金屬脆變(LME)風險。

有關“高溫緊固件用鋼的選擇與應用”的參考資料,如EN 10269 和 ASTM F 2281。

表3僅對4.8級、5.8級和6.8級螺栓、螺釘和螺柱實物規定了最小斷後伸長率 (Af,min) 。作為資料,對其他性能等級的數值在表 C.1 中給出。這些數值仍在調查研究中。

表 C.1 緊固件實物斷後伸長率,Af

| Property class | 4.6 | 5.6 | 8.8 | 9.8 | 10.9 | 12.9 |

| Af,min | 0.37 | 0.33 | 0.20 | — | 0.13 | — |

當按FF3或FF4進行拉力試驗時,降低承載能力的緊固件通常不斷裂在未旋合螺紋的長度内。

與螺紋的最小拉力載荷相比,因幾何尺寸原因降低承載能力的緊固件有兩種基本類型:

a)螺栓或螺釘的頭部設計:帶或不帶外扳擰的降低頭部高度的螺栓,或帶内扳擰的扁圓頭、低圓柱頭或某些沉頭的螺釘。b)緊固件特殊的杆部設計:适用于不要求,或不按本部分規定的承載能力,如腰狀杆螺釘。

FF3适用于 a 類緊固件(見表10),FF4适用于 b 類緊固件(見表11)。

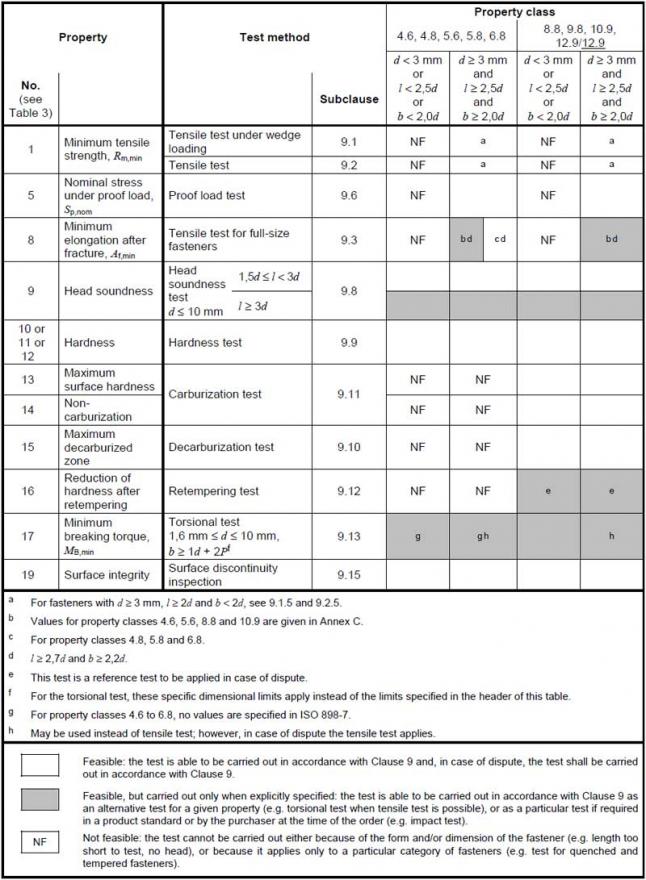

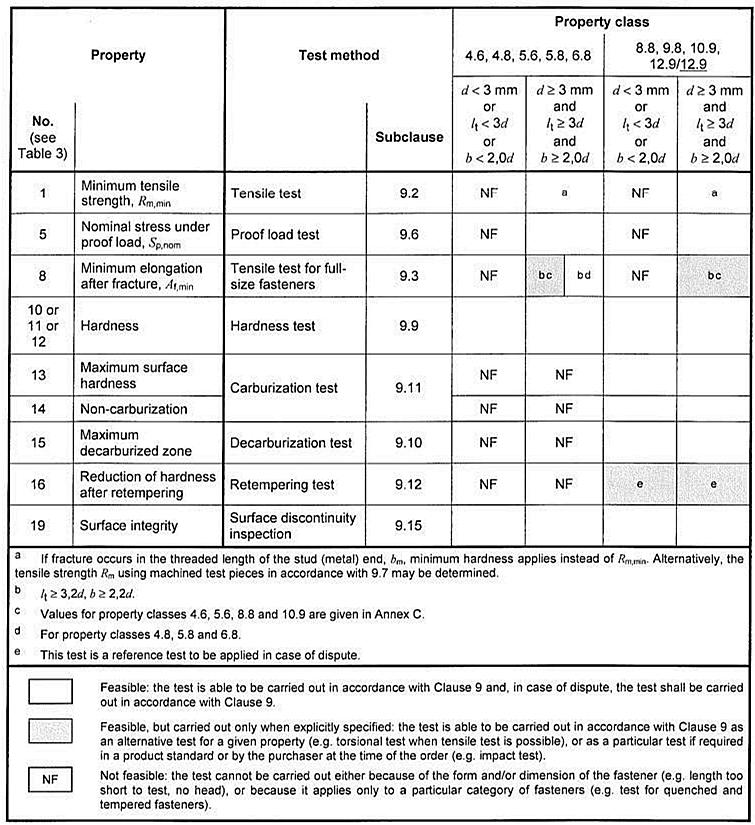

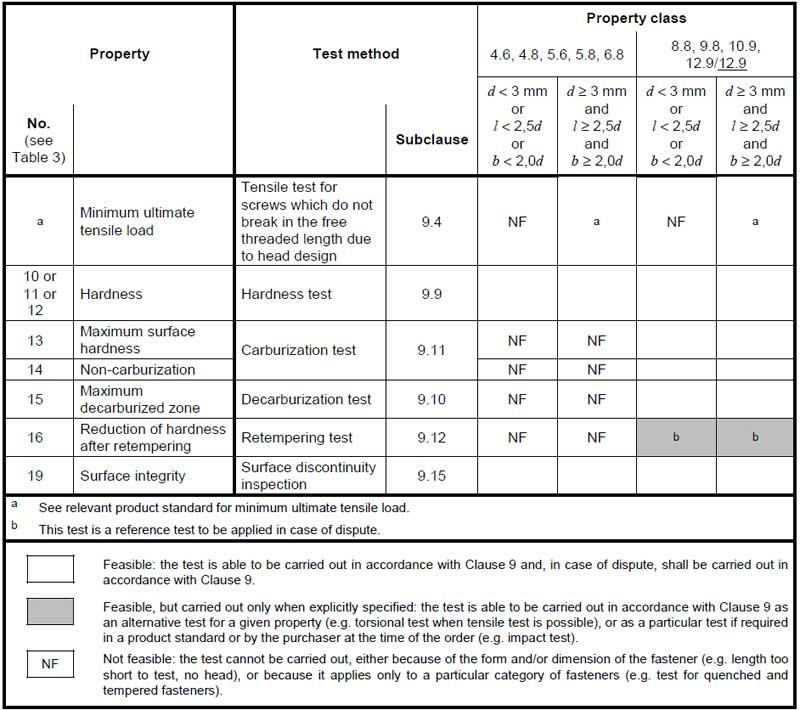

需方可按第9章的試驗方法,從8.6中選擇适當的試驗系列控制交付的緊固件質量。

有争議時,應按第9章規定的試驗方法。

當需方要求交付包括試驗結果的報告(特殊訂單)時,他們應按第9章的規定,并從表8~表13中選取試驗方法。由需方規定的特殊試驗,應在訂貨時協議。

表8 FF1試驗系列 全承載能力的螺栓和螺釘成品

表9 FF2試驗系列 全承載能力的螺柱成品

表10 FF3 試驗系列 因頭部設計降低承載能力的螺釘成品

表11 FF4 試驗系列 降低承載能力的螺栓、螺釘和螺柱成品(如,腰狀杆)

表12 MP1試驗系列 用機械加工試件測定材料性能

表13 MP2試驗系列 用全承載能力的螺栓、螺釘和螺柱成品測定材料性能

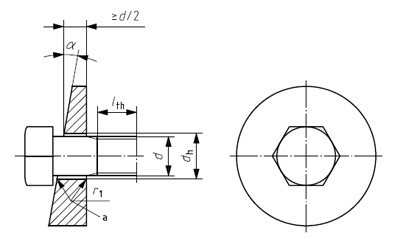

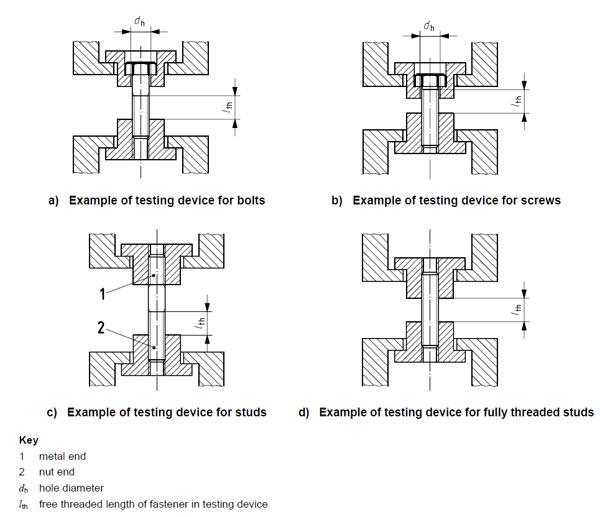

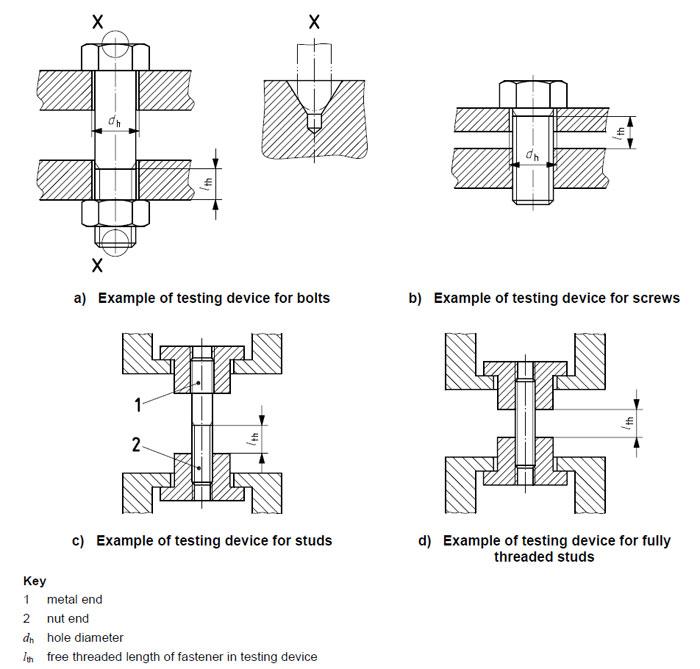

夾具、楔墊和螺紋夾具應按以下規定:

——硬度:≥45HRC;

——内螺紋夾具的螺紋:按表14的規定;

——通孔直徑 dh:按表15的規定;

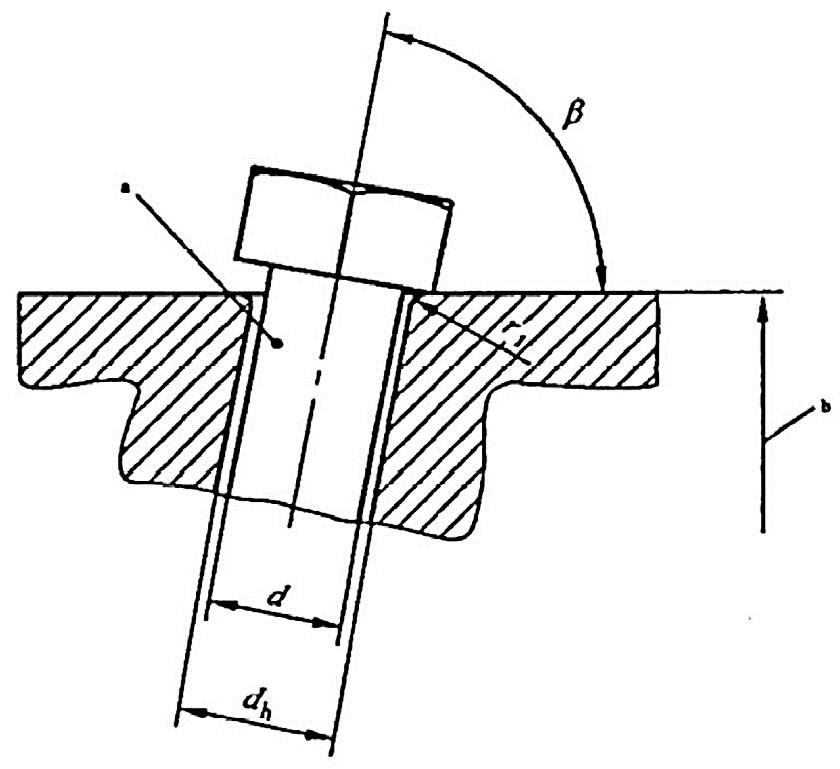

——楔墊:按圖1、表15和表16的規定。

表14 内螺紋夾具的螺紋

| 緊固件表面處理 | 螺紋公差 | |

| 表面處理前緊固件的螺紋 | 内螺紋夾具的螺紋 | |

| 不經表面處理 | 6h or 6g | 6H |

| 按 ISO 4042 電鍍 | 6g or 6e or 6f | 6H |

| 按 ISO 10683 非電解鋅片塗層 | 6g or 6e or 6f | 6H |

| 按 ISO 10684 熱浸鋅、加大攻絲尺寸的螺母螺紋: ⎯ 6H ⎯ 6AZ ⎯ 6AX | 6az 6g or 6h 6g or 6h | 6H 6AZ 6AX |

該試驗裝置應有足夠的剛性,以确保彎曲發生在頭與無螺紋杆部或螺紋部分的交接處。

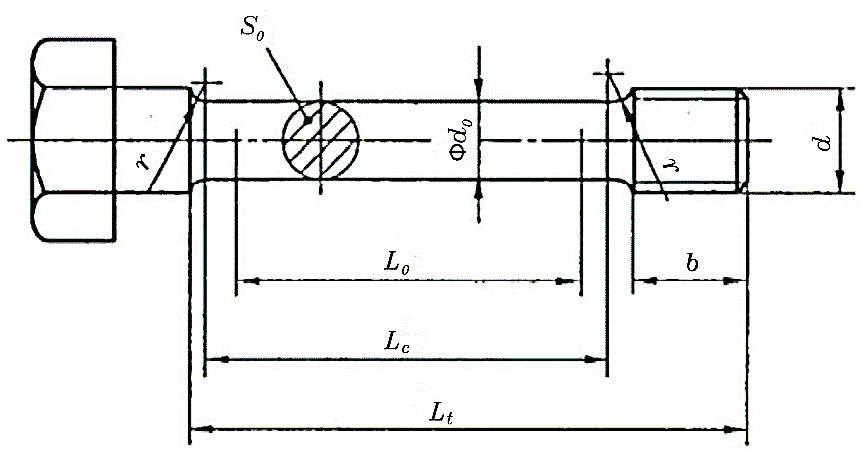

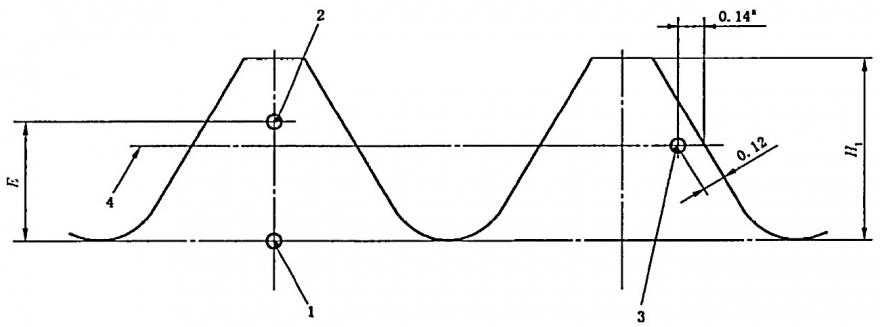

圖1 螺栓和螺釘成品楔負載試驗用楔墊

表15 楔墊孔徑和圓角半徑

單位為毫米

| 螺紋公稱直徑 d | dhab | r1c | 螺紋公稱直徑 d | dhab | r1c | ||

| min. | max. | min. | max. | ||||

| 3 | 3,4 | 3,58 | 0,7 | 16 | 17,5 | 17,77 | 1,3 |

| 3,5 | 3,9 | 4,08 | 0,7 | 18 | 20 | 20,33 | 1,3 |

| 4 | 4,5 | 4,68 | 0,7 | 20 | 22 | 22,33 | 1,6 |

| 5 | 5,5 | 5,68 | 0,7 | 22 | 24 | 24,33 | 1,6 |

| 6 | 6,6 | 6,82 | 0,7 | 24 | 26 | 26,33 | 1,6 |

| 7 | 7,6 | 7,82 | 0,8 | 27 | 30 | 30,33 | 1,6 |

| 8 | 9 | 9,22 | 0,8 | 30 | 33 | 33,39 | 1,6 |

| 10 | 11 | 11,27 | 0,8 | 33 | 36 | 36,39 | 1,6 |

| 12 | 13,5 | 13,77 | 0,8 | 36 | 39 | 39,39 | 1,6 |

| 14 | 15,5 | 15,77 | 1,3 | 39 | 42 | 42,39 | 1,6 |

a 按 ISO 273 中等裝配系列。. b 對方頸螺栓,該孔應能與方頸相配。 c C級產品,圓角, r1, 按下式計算: r1 = rmax + 0,2 式中:rmax = (da,max – ds,min)/ 2 | |||||||

表16 楔負載試驗用楔墊角度, α

| Nominal thread diameter d | 性能等級 | |||

| 螺栓或螺釘的無螺紋杆部長度 ls ≥ 2d | 全螺紋螺釘、螺栓或螺釘的無螺紋杆部長度 ls < 2d | |||

| 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9 | 12.9/12.9 | 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9 | 12.9/12.9 | |

| α ± 30′ | ||||

| 3 ≤ d ≤ 20 | 10° | 6° | 6° | 4° |

| 20 < d ≤ 39 | 6° | 4° | 4° | 4° |

9.1.6.1 測定抗拉強度 Rm

9.1.6.1.1 方法

根據公稱應力截面積 As,公稱 和試驗過程中測量的極限拉力載荷 Fm 計算抗拉強度 Rm:公稱應力截面積 As,公稱 的數值在表4 和表6 中給出。

9.1.6.1.2 技術要求

螺栓和螺釘應斷裂在未旋合螺紋的長度内或無螺紋杆部。注:随着直徑減小,公稱應力截面積與有效應力截面積的差異逐漸增加。當硬度用于過程控制時,尤其對較小的直徑,需要提高硬度值,并超過表3 規定的最小硬度,以達到最小拉力載荷。

9.1.6.2 測定頭與杆部或螺紋部分交接處的牢固性

不應斷裂在頭部。——硬度:≥ 45 HRC;

——通孔直徑 dh :按表15 的規定;

——内螺紋夾具的螺紋:按表14 的規定。

圖2 試驗裝置示例

試件應為經尺寸等檢驗合格的緊固件。

應按圖 2a)和圖 2b)所示将螺栓或螺釘試件擰入内螺紋夾具。對螺柱試件應擰入兩個内螺紋夾具,見圖 2c)和圖 2d)。螺紋有效旋合長度,至少應為 1d。

對承受載荷的未旋合螺紋的長度,lth 至少為 1d。然而,當該試驗與9.3的試驗結合時,承受載荷的未旋合螺紋長度,lth 應為 1.2d。

對于帶短螺紋栓接結構用螺栓的拉力試驗,拉力試驗可在未旋合的螺紋長度,lth < 1d 時進行。

應按 ISO 6892-1 的規定進行拉力試驗。進行 0.0048d 非比例延伸載荷,Fpf 試驗時,試驗機夾頭的分離速率不應超過 25 mm/min。

拉力試驗應持續進行,直至斷裂。

測量極限拉力載荷 Fm 。

計算方法見9.1.6.1。

9.2.6.2 技術要求

對于 ds > d₂ 的緊固件,斷裂應發生在未旋合螺紋的長度内。

對于 ds ≈ d₂ 的緊固件,斷裂應發生在未旋合螺紋的長度内或無螺紋杆部。

全螺紋的螺釘,如斷裂始于未旋合螺紋的長度内,允許在拉斷前已延伸或擴展到頭部與螺紋交接處,或者進入頭部。

抗拉強度 Rm 應符合表3的規定。最小拉力載荷 Fm,min,應符合表 4 或表 6 的規定。

注:随着直徑減小,公稱應力截面積與有效應力截面積的差異逐漸增加。當硬度用于過程控制時,尤其對較小的直徑,需要提高硬度值,并超過表3規定的最小硬度,以達到最小拉力載荷。

試件應為經尺寸等檢驗合格的緊固件。

按圖 2a)和圖 2b)所示将螺栓或螺釘試件擰入内螺紋夾具。對螺柱試件應使用兩個螺紋夾具,見圖2c)和圖2d)。螺紋有效旋合長度,至少應為1d。

對承受載荷的未旋合螺紋的長度,lth 應為 1.2d。

注:為達到 lth=1.2d 的要求,建議采用以下實用的方法:首先,把螺紋夾具擰到螺紋收尾;然後,按相當于 1.2d 的扣數擰退夾具。

應按 ISO 6892-1 的規定進行拉力試驗。進行 0.0048d 非比例延伸載荷 FPf 試驗時,試驗機夾頭的分離速率不應超過10 mm/min,其他試驗不應超過25 mm/min。

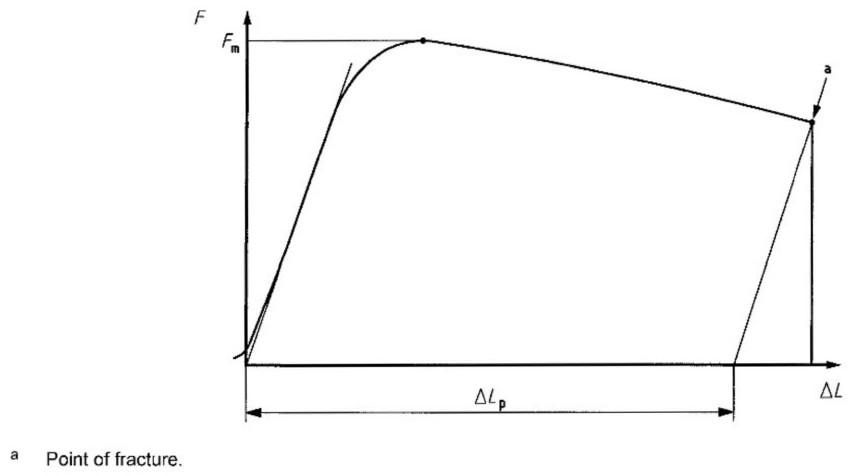

可以直接借助适合的電子裝置(如微處理機),或者依據載荷-位移曲線(見 ISO 6892-1)持續測量拉力載荷 F,直至斷裂。該曲線可以自動繪制,或采用圖解法。

為獲得較精确的圖解測量,曲線的比例尺應使表示彈性變形的直線部分與載荷軸線間的夾角在 30°~ 45° 之間。.

應測量彈性範圍(曲線的直線部分)的傾斜角(斜率部分);通過斷裂點畫一條平行于載荷-伸長曲線中彈性變形階段直線部分的平行線,見圖 3 中 a 線。該斷裂點與夾緊位移的軸心線相交的直線 a 應與伸長量坐标(橫坐标)ΔL 相交,應測出塑性伸長 ΔLp ,見圖3。

有争議時,例如在測量彈性範圍内,直線部分有一定的弧度時,可以通過曲線上相當于 0.4Fp 和 0.7Fp 的兩個點畫一直線(再按這一直線畫通過斷裂點的平行線)。Fp 是表 5 和表 7 給出的保證載荷。

接下式計算緊固件實物的斷後伸長率:

Af = ΔLP / 1.2d

9.3.6.1.2 技術要求

對 4.8 級、5.8 級和 6.8 級 Af 應符合表 3 的規定。

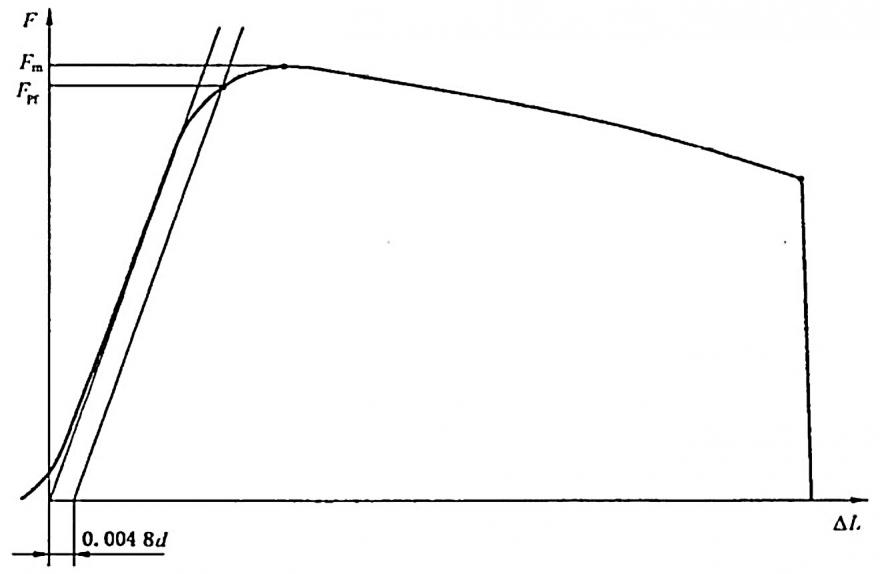

9.3.6.2 測定 0.0048d 非比例延伸應力 RPf

9.3.6.2.1 方法

RPf 應在載荷-位移曲線上直接測定,見圖4。

按圖 2a)和圖 2b)所示将緊固件試件擰入内螺紋夾具。

對未旋合螺紋的長度 lth ≥ 1d。應按 ISO 6892-1 的規定進行拉力試驗。試驗機夾頭的分離速率,不應超過25 mm/min。

拉力試驗應持續進行,直至斷裂。

測量極限拉力載荷 Fm。試件應為經尺寸等檢驗合格的緊固件。

按圖2a)所示将緊固件試件擰入内螺紋夾具。對螺柱試件應使用兩個螺紋夾具,見圖2c)。螺紋有效旋合長度,至少應為 1d。

應按 ISO 6892-1 的規定進行拉力試驗。試驗機夾頭的分離速率,不應超過 25 mm/min。

拉力試驗應持續進行,直至斷裂。

測量極限拉力載荷 Fm 。根據腰狀杆橫截面積Ads和試驗中測量的極限拉力載荷 Fm 計算抗拉強度 Rm ;

斷裂應發生在腰狀杆内。

抗拉強度 Rm 應符合表 3 的規定。

試件應為經尺寸等檢驗合格的緊固件。

試件每端應進行适當加工,如圖 5 所示。為測量長度(施加載荷前、後)應将緊固件置于帶球面測頭(或其他适當的方法)的台架式測量儀器中。應使用手套或鉗子,以使由溫度影響的測量誤差減少到最小。測量施加載荷前緊固件的總長度 l0 。

按圖 5 所示将緊固件試件擰入螺紋夾具。對螺柱應使用兩個螺紋夾具。螺紋有效旋合長度,至少應為1d。對未旋合螺紋的長度 lth 應為 1d。

注:為達到 lth = 1d 的要求,建議先把螺紋夾具擰到螺紋收尾;然後,按相當于 1d 的扣數擰退夾具。

對緊固件軸向施加表 5 或表 7 規定的保證載荷。

試驗機夾頭的分離速率,不應超過 3 mm/min。應保持該保證載荷 15s。

卸載後,測量緊固件總長度 l1 。卸載後,緊固件的總長度 l1 應與加載前的 l0 相同(其公差 ±12.5 μm 為允許的測量誤差)。

某些不确定因素,如直線度、螺紋對中性和測量誤差,當初次施加保證載荷時,可能導緻緊固件明顯的伸長。在這種情況下,可使用比表 5 和表 7 規定值增大 3 % 的載荷,按 9.6.5 再次進行試驗。

如果第二次卸載後的長度( l2 )與其加載前的長度( l1 )相同(其公差 ±12.5 μm 為允許的測量誤差),則應認為符合本試驗要求。

本試驗适用于符合以下規定的緊固件:

a) 由螺栓和螺釘制取的機械加工試件:

——3mm ≤ d ≤ 39 mm;

——螺紋長度 b ≥ 1d;——測定A:公稱長度 l ≥ 6d0+2r+d(見圖6);

——測定Z:公稱長度 l ≥ 4d0+2r+d(見圖6)。b)由螺柱制取的機械加工試件:

——3mm ≤ d ≤ 39mm;——螺紋長度 b ≥ 1d;

——測定A:總長度 lt ≥ 6d0+2r+d(見圖6);——測定Z:總長度 lt ≥ 4d0+2r+d(見圖6)。

c)4.6 級、5.6 級、8.8 級、9.8 級和 12.9 / 12.9 級。

注:機械加工試件可由因幾何尺寸降低了承載能力、頭部承載能力強于試件橫截面面積(S0)承載能力的螺栓或螺釘上制取,也可以由無螺紋杆徑 ds<d₂ 的緊固件上制取( 見 8.2 )。

4.8 級、5.8 級和6.8 級(冷作硬化的)緊固件實施實物拉力試驗,見 9.3。拉力試驗機應按 ISO 7500-1 的規定。裝夾緊固件時,應避免斜拉,可使用自動定心裝置。

夾具和螺紋夾具應按以下規定:

——硬度:≥45 HRC;——通孔直徑dh:按表 15 的規定;

——内螺紋夾具的螺紋:按表 14 的規定。應按 ISO 6892-1 的規定進行拉力試驗。試驗機夾頭的分離速率:對下屈服強度 ReL 或 0.2% 非比例延伸應力 Rp0.2 不應超過 10 mm/min,而對其他的項目不應超過 25 mm/min。

拉力試驗應持續進行,直至斷裂。測量極限拉力載荷 Fm 。

9.7.7.1 方法

按 ISO 6892-1 的規定測定下列性能:

a) 抗拉強度 Rm,Rm = Fm / S₀

b) 下屈服強度 ReL 或 0.2% 非比例延伸應力 Rp0.2

c) 機械加工試件的斷後伸長率,其 L₀ 至少為 5d₀

A=(Lu-L₀) / L₀ × 100

式中:Lu 是機械加工試件的最終測量長度(見 ISO 6892-1)

d) 機械加工試件的斷面收縮率,其 L₀ 至少為 3d₀

Z=(S₀-Su) / S₀ × 100

式中:Su是機械加工試件的斷後橫截面積。

9.7.7.2 技術要求

下列性能應符合表3的規定:

——最小抗拉強度 Rm ;——下屈服強度 ReL 或 0.2% 非比例延伸應力 Rp0.2 ;

——機械加工試件的斷後伸長率 A ;

——機械加工試件的斷面收縮率 Z 。本試驗适用于符合以下規定的螺栓和螺釘:

——頭部承載能力強于螺紋杆部;

——公稱長度 l ≥ 1.5d;

——d ≤ 10 mm;

——所有性能等級。試驗模如圖 7 所示,并應符合以下規定:

——硬度:≥ 45 HRC;

——通孔直徑 dh 和圓角 r1,按表 15 的規定;

——最小厚度:≥ 2d;

——β 角:按表 17 的規定。

表17 頭部堅固性試驗用試驗模β角

性能等級 | 4.6 | 5.6 | 4.8 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9/12.9 |

β | 60° | 80° | |||||||

試件應為經尺寸等檢驗合格的緊固件。

頭部堅固性試驗應使用圖 7 所示的試驗模。

試驗模應固定牢固。用手錘擊打螺栓或螺釘頭部數次,使頭彎曲 90°- β 角。β 角按表 17 的規定。

應放大8~10倍進行檢查。——對不能實施拉力試驗的緊固件:測定緊固件的硬度;

——對能實施拉力試驗的緊固件( 見 9.1、9.2、9.5 和 9.7 ):測定緊固件的最高硬度。注:硬度與抗拉強度可能沒有直接的換算關系。最大硬度值的規定,除考慮理論的最大抗拉強度外,還有其他因素(如,避免脆斷)。

可以在适當表面(見 9.9.4.3),或者螺紋橫截面(見 9.9.4.2 )上測定硬度。——所有規格;

——所有性能等級。a) 維氏硬度試驗

維氏硬度試驗應按 ISO 6507-1 的規定。b) 布氏硬度試驗

布氏硬度試驗應按 ISO 6506-1 的規定。c) 洛氏硬度試驗

洛氏硬度試驗應按 ISO 6508-1 的規定。應使用經尺寸等檢驗合格的緊固件進行硬度試驗。

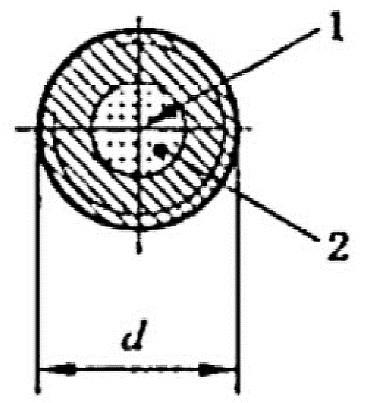

9.9.4.2 在螺紋橫截面測定硬度在距螺紋末端 1d 處取一橫截面,并應經适當處理。

在 1/2 半徑與軸心線間的區域内測定硬度,見圖8。

注:由熱處理工藝造成的,超過表 3 規定的脫碳層,會降低螺紋強度并可能造成其失效。

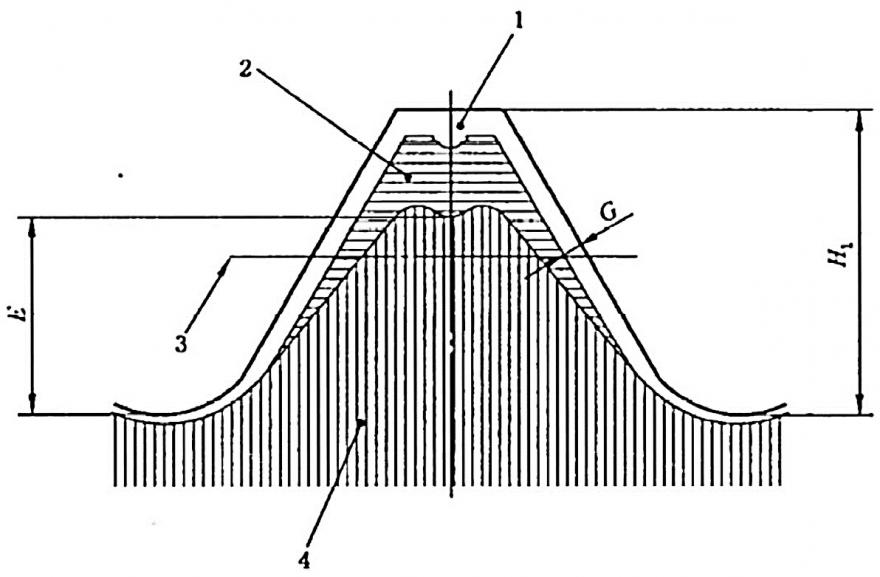

表面碳量的狀态應用以下兩個方法中的一個測定:——金相法(見 9.10.2 )

——硬度法(見 9.10.3 )金相法可以測定螺紋全脫碳層的深度 G 和螺紋未脫碳層的高度 E(見圖 9 )。

硬度法可以測定螺紋未脫碳層的高度 E 和用顯微-硬度法測定不完全脫碳(見圖 9 )。

說明:

1——全脫碳;

2——不完全脫碳;

3——中徑線;

4——基體金屬;

E——螺紋未脫碳層的高度;

G——螺紋全脫碳層的深度;

H1——最大實體條件下外螺紋的牙型高度。

本方法适用于符合以下規定的緊固件:

——所有規格;——8.8級~12.9/12.9級。

9.10.2.2 試件的制備

應從完成全部熱處理工序,并應去除鍍層或其他塗層後的緊固件上制取試件。在距螺紋末端約一個公稱直徑(1d)、沿螺紋軸心線截取一縱向截面的試件。試件應嵌入塑料中或安裝在夾具中。安裝後,對表面進行研磨和抛光,直至可進行金相檢查。

注:通常,浸入3%的硝酸乙醇腐蝕液(濃硝酸與乙醇混合液),能顯示由于脫碳而造成的金相結構的變化。

9.10.2.3 試驗程序将試件置于顯微鏡下,除非另有協議,否則應放大100倍進行檢查。

如果顯微鏡帶有毛玻璃屏,則可藉助刻度直接測量脫碳程度。如果用目鏡測量,則應使用帶十字準線或刻度的顯微鏡。

9.10.2.4 技術要求

全脫碳層的最大深度 G 應符合表 3 規定的技術要求。不完全脫碳層的高度 E 應符合表 18 規定的技術要求,且母材(4 區)中不應存在脫碳(圖 9 )。

應避免在圖 9 的 2 區進行鐵素體脫碳;但是,如果滿足 9.10.3.4 的硬度要求,則不應成為拒收的原因。

表18 最大實體條件下,外螺紋的牙型高度H1和螺紋不完全脫碳層的最小高度值Emin

單位為毫米

螺距Pa | 0.5 | 0.6 | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 | 2 | 2.5 | 3 | 3.5 | 4 | ||

H1 | 0.307 | 0.368 | 0.429 | 0.491 | 0.613 | 0.767 | 0.920 | 1.074 | 1.227 | 1.534 | 1.840 | 2.147 | 2.454 | ||

性能等級 | 8.8、9.8 | Eminb | 0.154 | 0.184 | 0.215 | 0.245 | 0.307 | 0.384 | 0.460 | 0.537 | 0.614 | 0.767 | 0.920 | 1.074 | 1.227 |

10.9 | 0.205 | 0.245 | 0.286 | 0.327 | 0.409 | 0.511 | 0.613 | 0.716 | 0.818 | 1.023 | 1.227 | 1.431 | 1.636 | ||

12.9/12.9 | 0.230 | 0.276 | 0.322 | 0.368 | 0.460 | 0.575 | 0.690 | 0.806 | 0.920 | 1.151 | 1.380 | 1.610 | 1.841 | ||

a P<1.25mm,僅用金相法。 b 按表3中No.14的規定計算。 | |||||||||||||||

本方法适用于符合以下規定的緊固件:

——螺距 P ≥ 1.25 mm;——8.8~12.9 級 / 12.9 級。

9.10.3.2 試件的制備應按 9.10.2.2 制備試件,但不需要腐蝕和去除表面鍍層。

9.10.3.3 試驗程序

按圖 10 所示測量第 1 點和第 2 點的維氏硬度,試驗力為 2.942N(維氏硬度試驗 HV0.3 )。

未脫碳:HV(2) ≥ HV(1) - 30

未增碳:HV(3) ≥ HV(1) - 30

說明:

E —— 螺紋未脫碳層的高度,mm;

H1 —— 最大實體條件下外螺紋的牙型高度,mm;

1、2、3 —— 測量點(第1點);

4 —— 螺距線。

a 給出 0.14mm 值僅表明在螺距線上該點的位置。

本試驗适用于測定淬火并回火緊固件的表面在熱處理工藝中是否形成增碳。對于表層增碳狀态的評定,基體金屬硬度和表面硬度的差值是決定性指标。

此外,表面硬度不應超過 10.9 和 12.9 / 12.9 級的最大表面硬度。

注:由于增加表面硬度能造成脆斷或降低抗疲勞性,所以增碳是有害的。應仔細區分硬度的增加:是由于增碳還是熱處理或表面冷作硬化而引起的,例如熱處理後輾制螺紋。

可采用以下方法之一進行增碳試驗:——在縱向截面上測定硬度;

——在表面測定硬度。

如有争議,以及當 P ≥1.25mm 時,按 9.11.2 規定的硬度試驗,是仲裁試驗方法。本方法适用于符合以下規定的緊固件:

—— 螺距 P ≥ 1.25 mm;

—— 8.8~12.9 級 / 12.9 級。9.11.2.2 試件的制備

應按 9.10.2.2 制備試件,但不需要腐蝕和去除表面鍍層。9.11.2.3 試驗程序

按圖 10 所示測量第 1 點和第 3 點的維氏硬度。試驗力為:2.942N(維氏硬度試驗 HV0.3 )。如果在按 9.10.3.3 的試驗中已使用過的試件,則第 3 點的硬度應在螺紋螺距線上,并在測定第 1 點和第 2 點硬度相鄰的牙上進行測定。

9.11.2.4 技術要求第 3 點的維氏硬度值,HV(3) 應等于或小于第 1 點維氏硬度,HV(1) 加上 30 個維氏單位。

超過 30 個維氏單位,表示已增碳,除此要求外,表 3 中規定 10.9 級的表面硬度不得超過 390 HV0.3,12.9 / 12.9 級的表面硬度不得超過 435 HV0.3。本方法适用于符合以下規定的緊固件:

—— 所有規格;—— 8.8~12.9級 / 12.9 級。

9.11.3.2 試件的制備在緊固件的頭部或末端用研磨或抛光準備一個适當的平面,以确保材料表面原始特征的複現與保持。

從距螺紋末端 1d 處截取一個橫截面,并經适當地制備。9.11.3.3 試驗程序

表面硬度應在制備的表面進行測定。應在橫截面上測定基體金屬硬度(橫截面的位置和制備應符合 9.9.4.2)。

測定以上硬度中使用的試驗力為:2.942N(維氏硬度試驗 HV0.3)。9.11.3.4 技術要求

表面硬度值應等于或小于基體金屬硬度值加上 30 個維氏單位。增加超過 30 個維氏單位表示滲碳。

除此要求外,表 3 中規定的 10.9 級的表面硬度不得超過 390 HV0.3,12.9 / 12.9 級的表面硬度不得超過 435 HV0.3。本試驗适用于檢驗熱處理工藝的最低回火溫度。

有争議時,本試驗是仲裁試驗。

——所有規格;

——8.8 級~12.9 / 12.9 級。試件應為經尺寸等檢驗合格的緊固件。

按 ISO 898-7 規定将螺栓或螺釘裝入試驗夾具,應至少有 1d 螺紋長度。從頭部到螺紋收尾,或無螺紋杆部到螺紋收尾的未旋合螺紋的長度 lth 至少有 2P。應連續施加扭矩。

見 ISO 898-7 。

9.13.5.2 技術要求見 ISO 898-7 。

有争議時,以下列試驗為準:——對不能進行拉力試驗的螺栓和螺釘:按 9.9 規定的硬度試驗為仲裁試驗;

——對能進行拉力試驗的螺栓和螺釘:拉力試驗為仲裁試驗。本試驗用于檢驗在規定的低溫條件下,緊固件材料的韌性。如在產品标準或供需雙方協議中有要求時,方可實施本試驗。

試驗儀器與裝置應符合 ISO 148-1 的規定。

應從尺寸等檢驗合格的緊固件成品上制取試件。

機械加工試件應符合 ISO 148-1(夏比V型缺口試驗)的規定,該試件應沿螺杆縱向,盡量靠近緊固件表面,并盡可能遠離螺紋部分。試件無刻槽的一邊應靠近緊固件的表面。試件在 -20℃ 溫度下的吸收能量,應符合表 3 的規定。

注:其他試驗溫度與吸收能量值,可在有關產品标準中或由供需雙方協議規定。隻有全面符合本部分規定的技術要求,才能按第 5 章的标記制度進行标記,以及按 10.2 和 10.3 或 10.4 提供标志。

除非在產品标準中另有規定,否則在頭部頂面凸起的标志高度,不應計入頭部高度尺寸。按本部分技術要求生產的全承載能力的緊固件,應按 10.3.2~10.3.4 進行标志。

在 10.3.2~10.3.4 中規定允許任意選擇的标志,應由制造者确定。性能等級的标志代号,應按表19的規定。

表19 全承載能力緊固件的标志代号

性能等級 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | 12.9 |

标志代号a | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | 12.9 |

a 标志代号中的“.”可以省略。 | ||||||||||

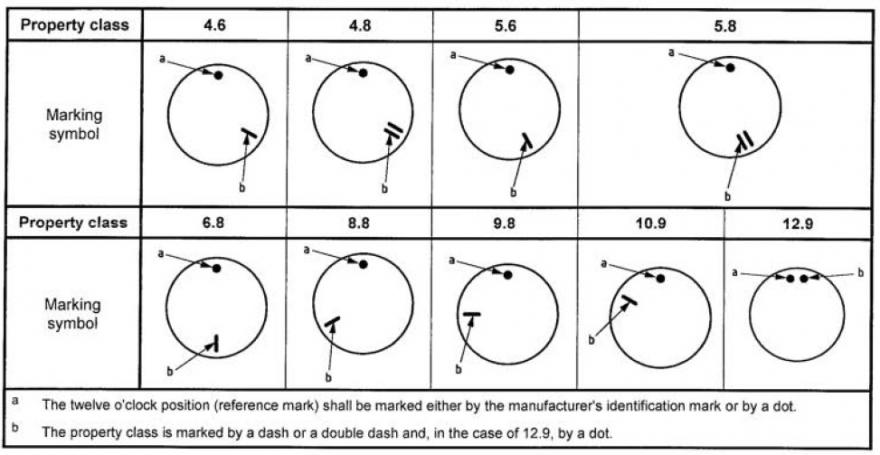

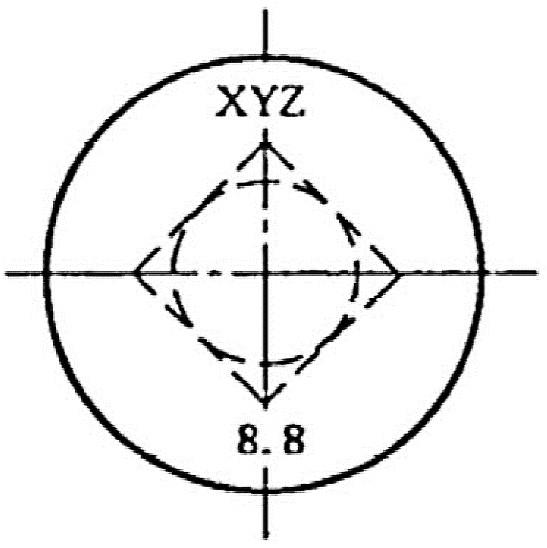

在小螺釘的情況下,或當頭部形狀不允許按表 19 标志時,可以使用表 20 給出的時鍾面标志符号。

表20 全承載能力螺栓和螺釘的時鍾面标志符号

a 12點的位置(參照标志)應标志制造者識别标志,或标志一個圓點。

b 用一長劃或兩個長劃線标志性能等級,對12.9級用一個圓點。

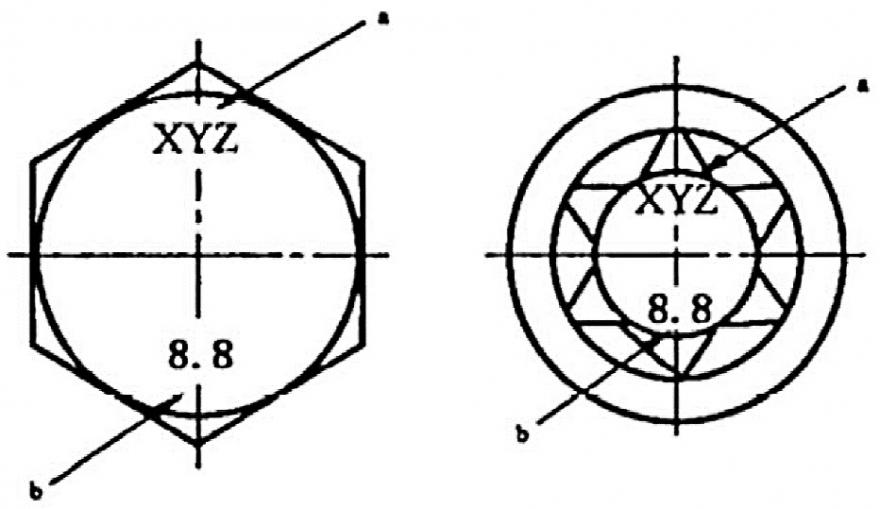

10.3.3.1 六角和六角花形頭螺栓和螺釘

六角和六角花形頭螺栓和螺釘(包括法蘭面緊固件)應标志制造者識别标志和表 19 規定的性能等級的标志代号。

對所有性能等級的和公稱直徑 ≥ 5mm 的緊固件均要求制出标志。

标志最好在頭部頂面用凹字或凸字,或在頭部側面用凹字(見圖 11 )。對法蘭面螺栓或螺釘,當制造工藝不允許在頭部頂面标志時,可在法蘭上标志。

a 制造者識别标志。

b 性能等級。

圖11 六角和六角花形頭螺栓和螺釘标志示例

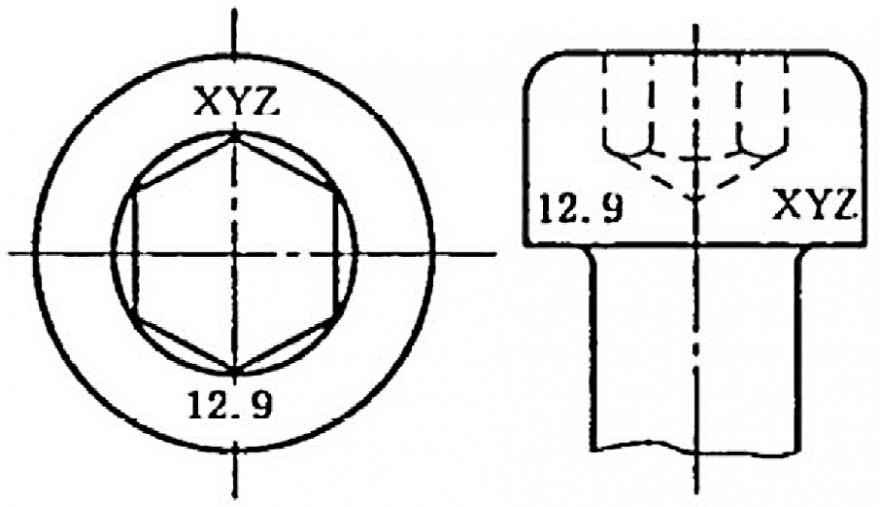

10.3.3.2 内六角和内六角花形圓柱頭螺釘

内六角和内六角花形圓柱頭螺釘應标志制造者識别标志和表 19 規定的性能等級的标志代号。

對所有性能等級和公稱直徑 ≥ 5mm 的緊固件均要求制出标志。

标志最好在頭部側面用凹字或在頭部頂面用凹字或凸字(見圖 12 )。

圈12 内六角圓柱頭螺釘标志示例

10.3.3.3 圓頭方頸螺栓

圓頭方頸螺栓應标志制造者識别标志和表 19 中規定的性能等級的标志代号。

對所有性能等級和公稱直徑 ≥ 5mm 的緊固件均要求制出标志。

在頭部用凹字或凸字标志( 見圖 13 )。

圖13 圓頭方頸螺栓标志示例

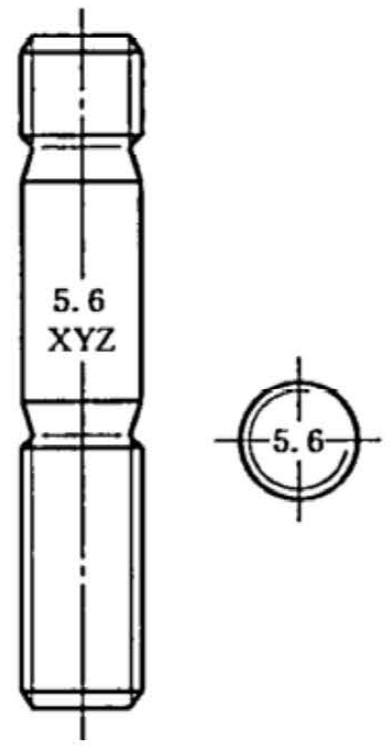

10.3.3.4 螺柱

螺柱應标志制造者識别标志和表 19 規定的性能等級的标志代号,或表 21 規定的可選用的性能等級标志符号。

對 5.6 級、8.8 級、9.8 級、10.9 級和 12.9/12.9 級,及公稱直徑 ≥ 5mm 的螺柱要求制出标志。

應在螺柱無螺紋杆部進行标志,如不可能時,應在螺柱的擰入螺母端标志性能等級,并可省略标志制造者識别标志( 見圖 14 )。

對過盈配合的螺柱應在擰入螺母端标志性能等級,并可省略标志制造者識别标志。

圖14 螺柱标志示例

表21 可選用的螺柱标志符号

性能等級 | 5.6 | 8.8 | 9.8 | 10.9 | 12.9 |

标志符号 | ___ | ◯ a | + | □ a | △ a |

a 允許該符号僅顯示輪廓或整個區域凹陷 | |||||

10.3.3.5 其他類型的螺栓和螺釘

根據用戶要求,10.3 規定的标志代号,也可以用于其他類型的螺栓和螺釘,以及專用緊固件。

通常,對沉頭、半沉頭、圓柱頭及盤頭螺釘,或類似開槽、十字槽形狀的,或有内凹槽,或者其他内扳擰結構的,均不進行标志。

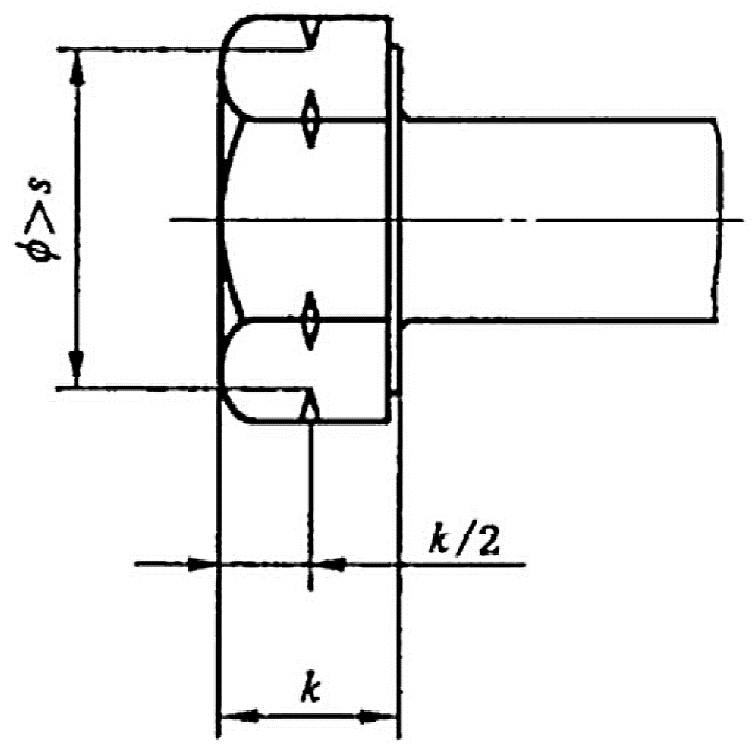

對公稱直徑 ≥ 5mm 的左旋螺紋的螺栓和螺釘應按圖 15 規定的符号,在頭部頂面或末端進行标志。

s —— 對邊寬度;

k —— 頭部高度。

圖16 左旋螺紋的螺栓和螺釘可選用的标志

按本部分生產的降低承載能力的緊固件,應按表 22 的規定進行标志,其餘則應參照 10.3.3 和 10.3.4 的規定進行标志。

對降低承載能力的緊固件不應使用表 19、表 20 和表 21 規定的标志代号。

產品标準為降低承載能力的緊固件,即使某些規格能夠達到全承載能力的技術要求,但對該產品的所有規格還應按表 22 的規定進行标志。

降低承載能力的緊固件的标志代号應按表 22 的規定。

表22 降低承載能力的緊固件的标志代号

性能等級 | 4.6 | 4.8 | 5.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | 12.9 |

标志代号a | 04.6 | 04.8 | 05.6 | 05.8 | 06.8 | 08.8 | 09.8 | 010.9 | 012.9 | 012.9 |

a 标志代号中的“.”可以省略。 | ||||||||||