-

жқҗж–ҷгҖҒзҶұиҷ•зҗҶе’ҢиЎЁйқўиҷ•зҗҶ

иЎЁ1 жқҗж–ҷ

дё»иҰҒжқҗж–ҷ

д»Јз”Ёжқҗж–ҷ

жЈ’жқҗ

зөІжқҗ

й—Ҷжқҗ

жЈ’жқҗ

зөІжқҗ

й—Ҷжқҗ

30CrMnSiA

ML30CrMnSiA

ML16CrSiNi

ML16CrSiNi

25

ML30CrMnSiA

ML18

Cr17Ni2

иЎЁ2 жқҗж–ҷ

еҚҠжҲҗе“ҒзЁ®йЎһ

жқҗж–ҷзүҢеҸ·

еҚҠжҲҗе“Ғж Үжә–

жҠҖиЎ“жўқ件

е“ҒзЁ®иҰҸж ј

жЈ’жқҗ

30CrMnSiA

YB 674-1973

GB 905-1982гҖҒGB 907-1982

Cr17Ni2

YB 675-1973

GB 905-1982

зөІжқҗ

ML30CrMnSiA

GB 5954-1986

ML16CrSiNi

ML18

GB 5953-1986

й—Ҷжқҗ

25

GB 710-1988

GB 708-1988

иЎЁ3 зҶұиҷ•зҗҶе’ҢиЎЁйқўиҷ•зҗҶ

жқҗж–ҷ

зҶұиҷ•зҗҶ

иЎЁйқўиҷ•зҗҶ

30CrMnSiAгҖҒML30CrMnSiAгҖҒML16CrSiNi

HRC 30~36

йҚҚй•үйҲҚеҢ–

ML18гҖҒ25

HRC 33~39

йҚҚй•үйҲҚеҢ–

Cr17Ni2

HRC 33~39

йҲҚеҢ–

иЎЁ4 йҚҚеұӨеҺҡеәҰ

иһәи·қPпјҢmm

Pпјң0.8

0.8вүӨPпјң1.5

P=1.5

йҚҚеұӨеҺҡеәҰпјҢОјm

3~5

5~8

8~12

-

иһәзҙӢ

2.1 иһәзҙӢжҢүдёӢеҲ—ж Үжә–

GB 192 жҷ®йҖҡиһәзҙӢ еҹәжң¬зүҷеһӢпјӣ

GB 193 жҷ®йҖҡиһәзҙӢ зӣҙеҫ‘иҲҮиһәи·қзі»еҲ—пјӣ

GB 196 жҷ®йҖҡиһәзҙӢ еҹәжң¬е°әеҜёпјӣ

GB 197 жҷ®йҖҡиһәзҙӢ е…¬е·®иҲҮй…ҚеҗҲпјӣ

GB 2515 жҷ®йҖҡиһәзҙӢ иЎ“иӘһпјӣ

GB 2516 жҷ®йҖҡиһәзҙӢ еҒҸе·®иЎЁгҖӮ

2.2 иһәзҙӢзҡ„е…¬е·®её¶пјҢзІ—зүҷжҢү5HпјҢзҙ°зүҷжҢү6HгҖӮ

2.3 иһәзҙӢзүҷеҒҙиЎЁйқўзІ—зіҷеәҰжҮүдёҚеӨ§дәҺ3.2ОјmпјҢиЎЁйқўдёҚе…ҒиЁұжңүиЈӮзҙӢпјҢжҜӣеҲәе’Ңж–·жүЈгҖӮ

-

е°әеҜёе’Ңе…¬е·®

3.1 дёҖиҲ¬е…¬е·®жҢүH13жҲ–h13пјҢй•·еәҰе°әеҜёе…¬е·®жҢүJs14гҖӮ

3.2 е…ӯи§’иҮӘйҺ–иһәжҜҚзҡ„й Ӯең“зӣҙеҫ‘D1еҸҠй Ӯең“иҲҮеҒҙйқўдәӨжҺҘиҷ•зҡ„еҖ’и§’жҢүең–1гҖӮ

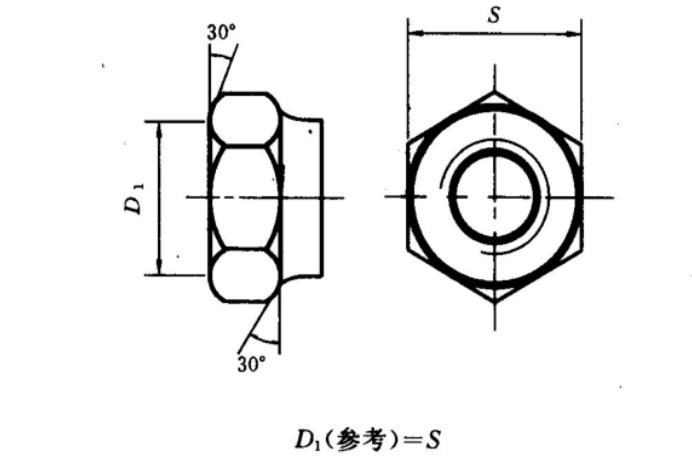

ең–1

3.3 иҮӘйҺ–иһәжҜҚиһәзҙӢеӯ”е…©з«Ҝзҡ„еҖ’и§’жҢүең–2гҖӮ

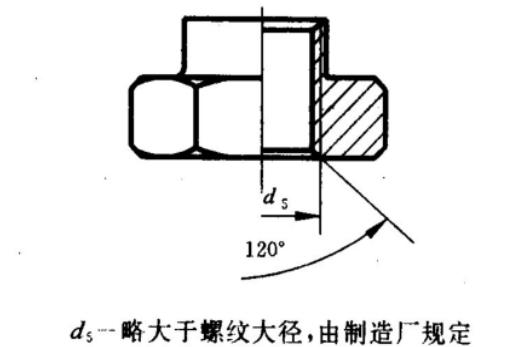

ең–2

3.4 當йҮҮз”ЁжӢүдјёе·Ҙи—қеҲ¶йҖ жҷӮпјҢжүҳй—ҶиҮӘйҺ–иһәжҜҚе’ҢйҒҠеӢ•иҮӘйҺ–иһәжҜҚзҡ„еә•йқўе–ҮеҸӯеҸЈпјҲиҰӢең–3пјүжҢүдёӢеҲ—иҰҸе®ҡгҖӮ

3.4.1 е°ҚдәҺе–®иҖігҖҒйӣҷиҖіжүҳй—ҶиҮӘйҺ–иһәжҜҚпјҡD2вүӨD-1пјӣ

3.4.2 е°ҚдәҺи§’еҪўжүҳй—ҶиҮӘйҺ–иһәжҜҚпјҡD2вүӨ2R-1пјӣ

3.4.3 е°ҚдәҺйҒҠеӢ•иҮӘйҺ–иһәжҜҚпјҡD2вүӨB-1пјӣ

3.4.4 h 2дёҚеӨ§дәҺ1.5bгҖӮ

ең–3

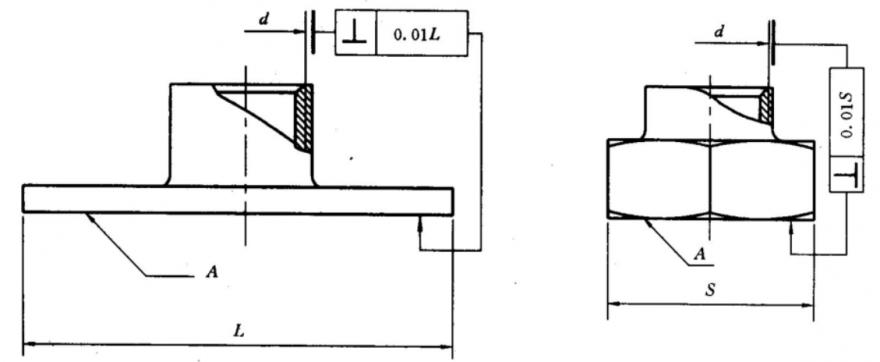

3.5 иҮӘйҺ–иһәжҜҚзҡ„ж”ҜжүҝйқўAе°ҚиһәзҙӢеӯ”dи»ёз·ҡзҡ„еһӮзӣҙеәҰиҰӢең–4е’Ңең–5гҖӮ

ең–4 ең–5

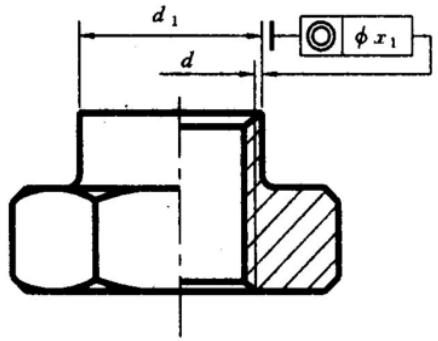

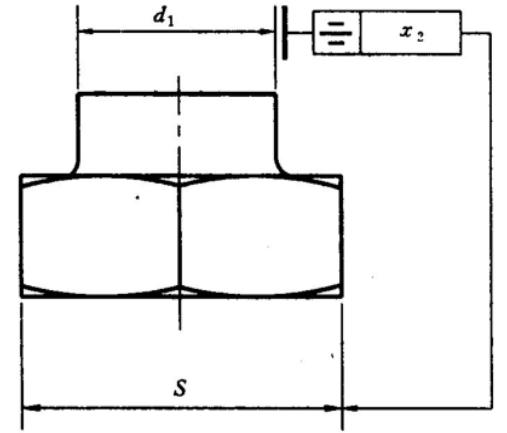

3.6 иҮӘйҺ–иһәжҜҚиһәзҙӢеӯ”dе°Қзӣҙеҫ‘d1зҡ„еҗҢи»ёеәҰиҰӢең–6е’ҢиЎЁ5гҖӮ

ең–6

иЎЁ5

d

x1

вүӨ5

ПҶ0.1

пјһ5

ПҶ0.16

3.7 иҮӘйҺ–иһәжҜҚе…ӯи§’е°ҚйӮҠе°Қзӣҙеҫ‘d1зҡ„е°ҚзЁұеәҰиҰӢең–7е’ҢиЎЁ6гҖӮ

ең–7

иЎЁ6

d1

x2

вүӨ12

0.3

пјһ12

0.4

-

еӨ–и§ҖиҰҒжұӮ

4.1 дёҚе…ҒиЁұжңүиЈӮзҙӢе’ҢжҜӣеҲәгҖӮ

4.2 ж°ЈеҜҶжүҳй—ҶиҮӘйҺ–иһәжҜҚзҡ„еҜҶе°Ғжқҗж–ҷдёҠдёҚе…ҒиЁұжңүж°Јеӯ”гҖҒеЈ“з—•гҖҒиЈӮзҙӢе’ҢеӨҫйӣңзү©гҖӮ

4.3 е…ҒиЁұжңүдёҚеҪұйҹҝдҪҝз”Ёзҡ„з”ұдәҺеҺҹжқҗж–ҷиЎЁйқўзјәйҷ·жҲ–е·Ҙе…·йҖ жҲҗзҡ„е…¶ж·ұеәҰдёҚи¶…йҒҺзӣёжҮүе°әеҜёе…¬е·®д№ӢеҚҠзҡ„еҠғеӮ·жҲ–еҮ№з—•гҖӮ

4.4 йҮҮз”ЁжӢүдјёе·Ҙи—қеҠ е·Ҙзҡ„иҮӘйҺ–иһәжҜҚгҖҒи»ҠеҲ¶еҠ е·Ҙзҡ„иҮӘйҺ–иһәжҜҚе’ҢжІ–еҲҮеҠ е·Ҙзҡ„йӣ¶д»¶дёҚйҖІиЎҢеҲҮеүҠеҠ е·Ҙзҡ„иЎЁйқўпјҢе…¶иЎЁйқўзІ—зіҷеәҰжҮүз¬ҰеҗҲеҺҹжқҗж–ҷжҠҖиЎ“жўқ件зҡ„иҰҸе®ҡгҖӮ

4.5 ж Үжә–дёӯиҰҸе®ҡзҡ„иЎЁйқўзІ—зіҷеәҰжҳҜиЎЁйқўиҷ•зҗҶеүҚзҡ„иҰҒжұӮгҖӮй•ҰеҲ¶пјҲжҲ–жЁЎеЈ“пјүйӣ¶д»¶зҡ„иЎЁйқўзІ—зіҷеәҰдёҚжӘўжҹҘгҖҒз”ұжЁЎе…·дҝқиӯүгҖӮ

4.6 ж №ж“ҡйңҖж–№иҰҒжұӮпјҢе…ҒиЁұеҲ¶жҲҗдёҚеё¶йүҡйҮҳеӯ”зҡ„жүҳй—ҶиҮӘйҺ–иһәжҜҚпјҢ并еңЁиЁӮе–®дёӯжіЁжҳҺгҖӮ

-

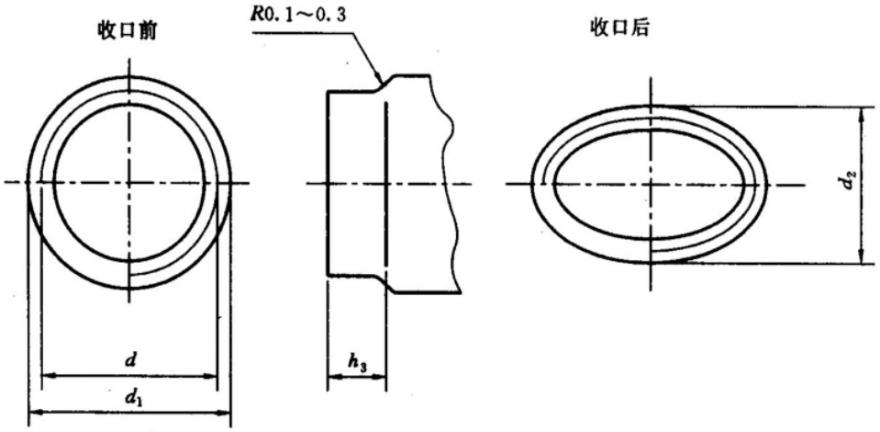

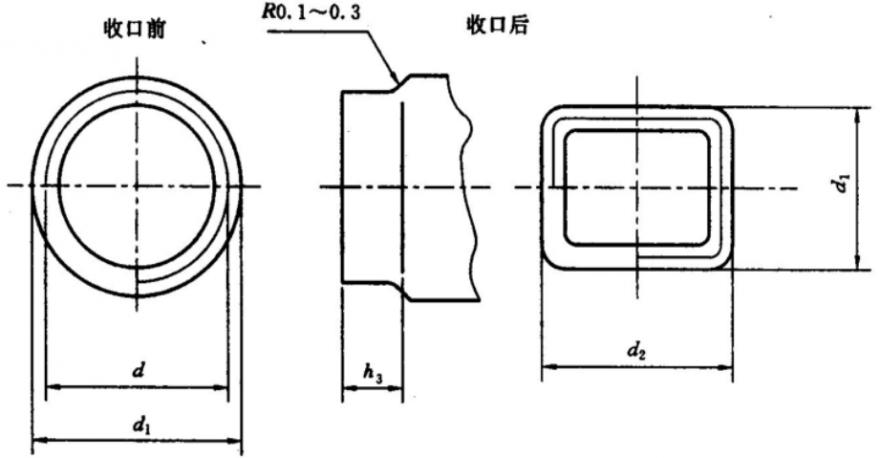

收еҸЈ

5.1 收еҸЈеңЁзҶұиҷ•зҗҶеүҚйҖІиЎҢгҖӮ

5.2 дё»иҰҒзҡ„收еҸЈеҪўејҸпјҡ當dвүӨ10mmжҷӮжҢүең–8пјӣ當dпјһ10mmжҷӮжҢүең–9гҖӮ

5.3 收еҸЈе°әеҜёжҢүиЎЁ7гҖӮ

ең–8

ең–9

иЎЁ7

иһәзҙӢзӣҙеҫ‘

3

4

5

6

8

10

12

14

16

18

20

22

24

d1

еҹәжң¬е°әеҜё

3.7

4.8

5.8

6.9

9

9.2

11

13.2

15.5

17.6

19.6

21.6

23.7

25.7

жҘөйҷҗеҒҸе·®

0

-0.06

0

-0.1

d2

еҹәжң¬е°әеҜё

3.4

4.5

5.5

6.5

8.5

8.5

10.5

12.8

15.1

17.2

19.2

21.1

23.2

25.2

жҘөйҷҗеҒҸе·®

Вұ0.06

Вұ0.08

Вұ0.05

h3Вұ0.2

1

1.4

1.6

2

2.5

2.5

3

жіЁпјҡв‘ R0.1~0.3дҫӣжЁЎе…·иЁӯиЁҲз”ЁпјҢеңЁйӣ¶д»¶дёҠдёҚжӘўжҹҘгҖӮ

в‘Ў d2еңЁh3/2иҷ•жё¬йҮҸпјҢ當иҮӘйҺ–иһәжҜҚзҡ„йҺ–з·ҠжҖ§иғҪи©Ұй©—з¬ҰеҗҲиЎЁ9иҰҸе®ҡжҷӮпјҢеүҮd2е°әеҜёдёҚдҪңзӮә驗收дҫқж“ҡгҖӮ

в‘ў h3Вұ0.2з”ұе·Ҙе…·дҝқиӯүпјҢеңЁйӣ¶д»¶дёҠдёҚжӘўжҹҘгҖӮ

-

и©Ұй©—

6.1 жҠ—жӢүи©Ұй©—

6.1.1 йҖІиЎҢжҠ—жӢүи©Ұй©—зҡ„иҮӘйҺ–иһәжҜҚеғ…йҷҗдәҺиһәзҙӢзӣҙеҫ‘еӨ§дәҺ4mmзҡ„иј•еһӢе’Ңзҗғйқўе…ӯи§’иҮӘйҺ–иһәжҜҚпјҲGB 925-1988е’ҢGB 927-1988пјүгҖҒжүҳй—ҶиҮӘйҺ–иһәжҜҚпјҲGB 929~931-1988пјүе’ҢйҒҠеӢ•иҮӘйҺ–иһәжҜҚпјҲGB 938-1988пјүе…¶жңҖе°Ҹи»ёеҗ‘з ҙеЈһеҠӣжҢүиЎЁ8гҖӮ

иЎЁ8

иһәзҙӢзӣҙеҫ‘

mm

5

6

8

10

жңҖе°Ҹи»ёеҗ‘з ҙеЈһеҠӣ

N

13300

18700

34400

54900

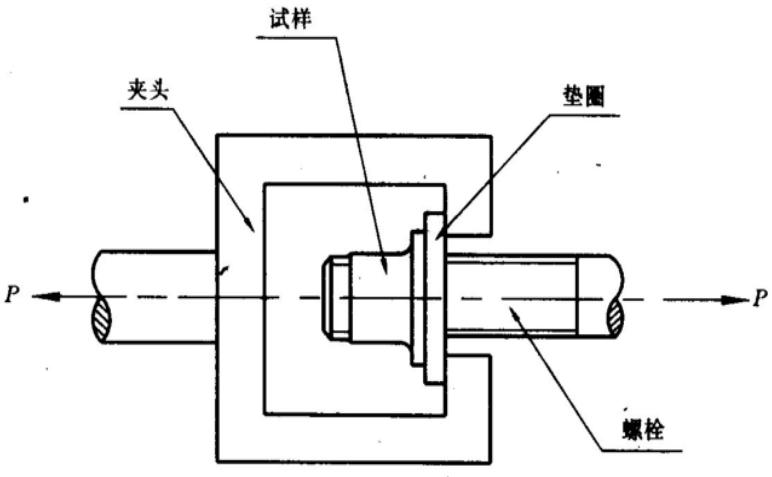

6.1.2 жҠ—жӢүи©Ұй©—еңЁжӢүеҠӣи©Ұй©—ж©ҹдёҠйҖІиЎҢпјҢиҰӢең–10гҖӮ

ең–10

6.2 йҺ–з·ҠжҖ§иғҪи©Ұй©—

6.2.1 иҮӘйҺ–иһәжҜҚзҡ„第1ж¬Ўж“°е…ҘжңҖеӨ§еҠӣзҹ©е’Ң第15ж¬Ўж“°еҮәжңҖе°ҸеҠӣзҹ©жҢүиЎЁ9гҖӮ

иЎЁ9

иһәзҙӢзӣҙеҫ‘

mm

3

4

5

6

8

10

12

14

16

18

20

22

24

第1ж¬Ўж“°е…Ҙ

жңҖеӨ§еҠӣзҹ© NВ·m

0.49

0.588

0.883

1.961

4.903

6.865

9.807

12.749

15.691

18.633

20.594

22.555

24.517

第15ж¬Ўж“°еҮә

жңҖе°ҸеҠӣзҹ© NВ·m

0.029

0.098

0.147

0.196

0.392

0.588

0.981

1.471

1.961

2.452

2.942

3.432

3.923

6.2.2 йҺ–з·ҠжҖ§иғҪи©Ұй©—ж–№жі•пјҡиҮӘйҺ–иһәжҜҚеңЁи©Ұй©—иһәж “дёҠжҮүж“°е…ҘгҖҒж“°еҮә15еҖӢе®Ңж•ҙе‘ЁжңҹгҖӮиҮӘйҺ–иһәжҜҚеҫһж“°е…Ҙиө·й»һж—ӢйҖІиҮіж“°е…ҘзөӮй»һпјҢзӮәдёҖеҖӢе®Ңж•ҙзҡ„ж“°е…Ҙе‘ЁжңҹпјӣиҮӘйҺ–иһәжҜҚеҫһж“°еҮәиө·й»һж—ӢйҖҖиҮіж“°еҮәзөӮй»һпјҢзӮәдёҖеҖӢе®Ңж•ҙзҡ„ж“°еҮәе‘ЁжңҹгҖӮ

ж“°е…Ҙиө·й»һпјҡжҢҮи©Ұй©—иһәж “й–Ӣе§ӢйҖІе…ҘиҮӘйҺ–иһәжҜҚзҡ„йҺ–з·ҠйғЁдҪҚжҷӮгҖӮж“°е…Ҙиө·й»һдәҰжҳҜж“°еҮәзөӮй»һпјҢиҰӢең–11гҖӮ

ж“°е…ҘзөӮй»һпјҡжҢҮи©Ұй©—иһәж “ж“°е…ҘиһәжҜҚпјҢе…¶жң«з«Ҝж“°еҮәдёүеҖҚиһәи·қжҷӮгҖӮж“°е…ҘзөӮй»һдәҰжҳҜж“°еҮәиө·й»һгҖӮиҰӢең–12гҖӮ

ең–11 ж“°е…Ҙиө·й»һпјҲж“°еҮәзөӮй»һпјүзӨәж„Ҹең– ең–12 ж“°е…ҘзөӮй»һпјҲж“°еҮәиө·й»һпјүзӨәж„Ҹең–

6.2.2.1 第1ж¬Ўж“°е…ҘжңҖеӨ§еҠӣзҹ©зҡ„жё¬е®ҡпјҡеңЁз¬¬1ж¬Ўж“°е…Ҙе‘Ёжңҹдёӯзҡ„жңҖеӨ§еҠӣзҹ©зЁұзӮә第1ж¬Ўж“°е…ҘжңҖеӨ§еҠӣзҹ©гҖӮ

6.2.2.2 第15ж¬Ўж“°еҮәжңҖе°ҸеҠӣзҹ©зҡ„жё¬е®ҡпјҡеңЁз¬¬15ж¬Ўж“°еҮәе‘ЁжңҹдёӯпјҢи©Ұй©—иһәж “еҫһж“°еҮәиө·й»һж“°еҮәдәҢеҖҚиһәи·қпјҲеҚіиҪүеӢ•дәҢеңҲпјүйҖҷеҖӢйҒҺзЁӢдёӯзҡ„жңҖе°ҸеҠӣзҹ©зЁұзӮә第15ж¬Ўж“°еҮәжңҖе°ҸеҠӣзҹ©гҖӮ

6.2.2.3 и©Ұй©—иһәж “зҡ„ж“°е…Ҙе’Ңж“°еҮәеқҮз„Ўи»ёеҗ‘ијүиҚ·пјҢ并еңЁи©Ұй©—иһәж “пјҲжҲ–иҮӘйҺ–иһәжҜҚпјүиһәзҙӢдёҠеЎ—д»Ҙд»»дҪ•зүҢеҸ·зҡ„дёӯжҖ§жҪӨж»‘жҲ–дёӯжҖ§жҪӨж»‘и„ӮгҖӮ

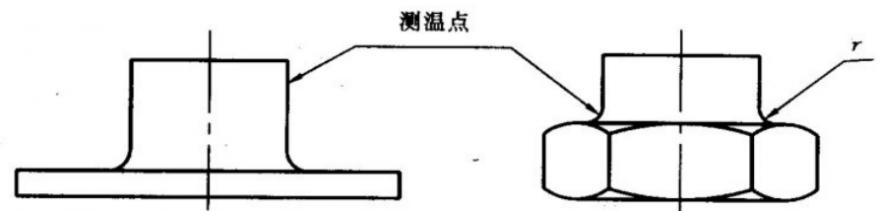

6.2.2.4 еҫһ第1ж¬Ўж“°е…ҘеҲ°з¬¬15ж¬Ўж“°еҮәеҸҜйҖЈзәҢйҖІиЎҢпјҢе…¶иҪүеӢ•йҖҹеәҰиҰҒеқҮеӢ»е№із©©гҖӮеңЁи©Ұй©—йҒҺзЁӢдёӯпјҢиҮӘйҺ–иһәжҜҚзҡ„жә«еәҰдёҚеҫ—й«ҳдәҺз’°еўғпјҲи©Ұй©—ең°й»һпјүжә«еәҰеҠ 25в„ғгҖӮдҪҶиҮӘйҺ–иһәжҜҚжә«еәҰжңҖй«ҳдёҚеҫ—и¶…йҒҺ50в„ғгҖӮе…¶жё¬жә«й»һпјҡе…ӯи§’иҮӘйҺ–иһәжҜҚеңЁrиҷ•пјӣиј•еһӢе…ӯи§’иҮӘйҺ–иһәжҜҚгҖҒжүҳй—ҶиҮӘйҺ–иһәжҜҚе’ҢйҒҠеӢ•иҮӘйҺ–иһәжҜҚеңЁж”¶еҸЈиҷ•гҖӮиҰӢең–13гҖӮ

ең–13

6.2.2.5 жүӯеҠӣи©Ұй©—иЁӯеӮҷзҡ„еҠӣзҹ©иӘӨе·®дёҚеӨ§дәҺ1%гҖӮ

6.2.2.6 и©Ұй©—иһәж “жҮүиғҪз”ЁжүӢжҢҮе°ҶиҮӘйҺ–иһәжҜҚиҮӘз”ұең°ж—ӢеҲ°йҺ–з·ҠйғЁдҪҚгҖӮ

a. зўізҙ зөҗж§ӢйӢје’ҢеҗҲйҮ‘зөҗж§ӢйӢјиҮӘйҺ–иһәжҜҚи©Ұй©—иһәж “з”Ё30CrMnSiAжқҗж–ҷеҲ¶йҖ пјҢCr17Ni2иҮӘйҺ–иһәжҜҚи©Ұй©—иһәж “з”ЁCr17Ni2жқҗж–ҷеҲ¶йҖ пјҲе…ҒиЁұз”Ё30CrMnSiAжқҗж–ҷеҲ¶йҖ пјүгҖӮ

b. и©Ұй©—иһәж “зҡ„иһәзҙӢжҢүGB 196гҖҒGB 197пјҢе…¬е·®её¶зӮә5h6hгҖӮ

c. и©Ұй©—иһәж “иһәзҙӢзүҷеҒҙиЎЁйқўзІ—зіҷеәҰжҮүдёҚеӨ§дәҺ1.6ОјmпјҢиһәзҙӢдёӯеҫ‘дёҚеҫ—жңүеҖ’йҢҗпјҢиһәзҙӢиЎЁйқўжҮүе…үжҪ”пјҢдёҚеҫ—жңүжҜӣеҲәпјҢж–·жүЈе’ҢеЈ“еӮ·гҖӮ

d.и©Ұй©—иһәж “зҶұиҷ•зҗҶПғbдёҚдҪҺдәҺ1175MPaпјҢдҪҶдёҚй«ҳдәҺ1570MPaгҖӮ

e. 30CrMnSiAжқҗж–ҷзҡ„и©Ұй©—иһәж “иЎЁйқўзҷји—ҚжҲ–йҚҚй•үйҲҚеҢ–пјҢйҚҚеұӨеҺҡеәҰзӮә3~5ОјmпјҢ并иЁҲз®—еңЁиһәзҙӢе°әеҜёе…¬е·®зҜ„еңҚеҶ…гҖӮCr17Ni2жқҗж–ҷзҡ„и©Ұй©—иһәж “иЎЁйқўйҲҚеҢ–иҷ•зҗҶгҖӮ

f. еҒҡйҒҺи©Ұй©—зҡ„и©Ұй©—иһәж “пјҢиһәзҙӢзЈЁжҗҚеңЁе…¬е·®зҜ„еңҚеҶ…пјҢжІ’жңүжҳҺйЎҜзҡ„еҠғеӮ·пјҢе…ҒиЁұз№јзәҢдҪҝз”ЁгҖӮ

6.2.2.7 ж°ЈеҜҶжүҳй—ҶиҮӘйҺ–иһәжҜҚпјҲGB 932~933-1988пјүе’ҢжҲҗзө„йҒҠеӢ•жүҳй—ҶиҮӘйҺ–иһәжҜҚпјҲGB 937-1988пјүзҡ„йҺ–з·ҠжҖ§иғҪи©Ұй©—еңЁзө„иЈқеүҚйҖІиЎҢгҖӮ

6.2.3 當жңүдәүиӯ°жҷӮпјҢжҮүйҮҮз”Ёд»ІиЈҒи©Ұй©—иһәж “пјҢе…¶еӨ§еҫ‘е’Ңдёӯеҫ‘е…¬е·®жҮүжҳҜе…¬е·®её¶йқ иҝ‘дёӢйҷҗ1/2зҡ„зҜ„еңҚеҶ…гҖӮ

-

驗收иҰҸеүҮ

7.1 иҮӘйҺ–иһәжҜҚжҮүз”ұеҲ¶йҖ е» зҡ„жҠҖиЎ“жӘўй©—йғЁй–ҖйҖІиЎҢжӘўй©—гҖӮеҲ¶йҖ е» жҮүдҝқиӯүжүҖжңүеҮәе» зҡ„иҮӘйҺ–иһәжҜҚз¬ҰеҗҲжң¬жҠҖиЎ“жўқ件е’ҢзӣёжҮүж Үжә–зҡ„иҰҒжұӮпјҢ并еңЁжҜҸжү№дёӯйҷ„жңүеҗҲж јиӯүгҖӮ

7.2 иҮӘйҺ–иһәжҜҚжҮүжҲҗжү№жҸҗдәӨжӘўй©—пјҢжҜҸжү№жҮүз”ұеҗҢдёҖеҪўејҸпјҢеҗҢдёҖе°әеҜёе’ҢеҗҢдёҖзҲҗеҸ·жқҗж–ҷеҲ¶йҖ пјҢ并жҢүеҗҢдёҖиҰҸзҜ„йҖІиЎҢзҶұиҷ•зҗҶзҡ„иҮӘйҺ–иһәжҜҚзө„жҲҗгҖӮ

7.3 е°әеҜёй©—收зҡ„жҠҪжЁЈж–№жЎҲжҢүиЎЁ10гҖӮ

иЎЁ10

жү№йҮҸ

N

жЁЈжң¬еӨ§е°Ҹ

n

AQL 0.065%

AQL 1.0%

AQL 2.5%

AQL 4.0%

Ac

LQ%

Ac

LQ%

Ac

LQ%

Ac

LQ%

вүӨ280

32

0

1.2

0

16

2

16

3

20

281~500

50

0

1.2

1

7.6

3

13

5

18

501~1200

80

0

1.2

2

6.5

5

11

7

14

1201~3200

125

0

1.2

3

5.4

7

9.4

10

12

вүҘ3201

200

0

1.2

5

4.6

10

77

14

10

жіЁпјҡеҰӮжһңжү№йҮҸе°ҸдәҺжЁЈжң¬еӨ§е°ҸеүҮ100%жӘўжҹҘгҖӮ

7.3.1 жҠҪжҹҘй …зӣ®еҸҠеҗҲж јиіӘйҮҸж°ҙе№і(AQL)жҢүиЎЁ11гҖӮ

иЎЁ11

йЎһеҲ«

еҗҲж јиіӘйҮҸж°ҙе№і(AQL)

жҠҪжҹҘй …зӣ®

第дёҖйЎһ

101

102

103

1.0%

иһәзҙӢ

ж”Ҝжүҝйқўзҡ„еһӮзӣҙеәҰ

йҺ–з·ҠйғЁдҪҚзҡ„и®ҠеҪў

第дәҢйЎһ

201

202

203

2.5%

жүҳй—ҶиҮӘйҺ–иһәжҜҚйүҡйҮҳеӯ”зҡ„е°әеҜё

иҮӘйҺ–иһәжҜҚзҡ„зёҪй«ҳеәҰ

иҮӘйҺ–иһәжҜҚзҡ„еҗҢи»ёеәҰ

第дёүйЎһ

301

302

303

4.0%

е…ӯи§’й ӯеҪў

е…ӯи§’й«ҳеәҰ

е…¶д»–

7.3.2 еҫһжӘўжҹҘжү№дёӯйҡҸж©ҹеҸ–жЁЈпјҢйҖҗй …йҖІиЎҢжӘўжҹҘпјҢ并еҲҶйЎһиЁҳйҢ„дёҚеҗҲж је“Ғж•ёпјҢеҰӮжһңжҜҸйЎһдёҚеҗҲж је“Ғж•ёдёҚеӨ§дәҺеҗҲж јеҲӨе®ҡж•ёпјҲAcпјүпјҢеүҮи©Іжү№иһәжҜҚеҸҜжҺҘ收пјҢеҗҰеүҮдәҲд»ҘжӢ’收гҖӮ

7.4 жҠ—жӢүжҖ§иғҪе’ҢйҺ–з·ҠжҖ§иғҪзҡ„жҠҪжЁЈж–№жЎҲжҢүиЎЁ12гҖӮ

7.4.1 еҫһжӘўжҹҘжү№дёӯйҡҸж©ҹеҸ–жЁЈпјҢйҖҗй …йҖІиЎҢжӘўжҹҘпјҢжүҖжңүи©Ұй©—й …зӣ®зҡ„жЁЈе“Ғе…ЁйғЁеҗҲж јпјҢеүҮи©Іжү№иһәжҜҚеҸҜжҺҘ收пјҢеҗҰеүҮдәҲд»ҘжӢ’收гҖӮ

иЎЁ12

жү№йҮҸ

жЁЈжң¬еӨ§е°Ҹ

и©Ұй©—й …зӣ®

вүӨ500

501~1200

1201~3200

вүҘ3201

жҠ—жӢүи©Ұй©—

5

8

10

12

йҺ–з·ҠжҖ§иғҪи©Ұй©—

5

8

10

12

еҗҲж јеҲӨе®ҡж•ёAc

0

0

0

0

7.5 еӨ–и§ҖжӘўжҹҘй …зӣ®жҢүиЎЁ13пјҢжҠҪжЁЈж–№жЎҲиЎЁ10гҖӮ

иЎЁ13

йЎһеҲ«

еҗҲж јиіӘйҮҸж°ҙе№і(AQL)

жҠҪжҹҘй …зӣ®

第дёҖйЎһ

101

0.065%

иЈӮзҙӢжӘўжҹҘ

第дәҢйЎһ

201

1.0%

жҜӣеҲәгҖҒеҠғеӮ·гҖҒеЈ“еӮ·еҸҠе…¶д»–ж©ҹжў°жҗҚеӮ·пјҢе·Ҙе…·з—•иҝ№

7.5.1 еҫһжӘўжҹҘжү№дёӯйҡҸж©ҹеҸ–жЁЈпјҢеҰӮжһңдёҚеҗҲж је“Ғж•ёжңӘи¶…йҒҺеҗҲж јеҲӨе®ҡж•ёпјҲAcпјүпјҢеүҮи©Іжү№иһәжҜҚеҸҜжҺҘ收пјҢеҗҰеүҮдәҲд»ҘжӢ’收гҖӮ

-

дҪҝз”ЁиӘӘжҳҺ

8.1 еңЁзөҗж§ӢдёҠе®үиЈқжІ’жңүжҪӨж»‘еЎ—еұӨзҡ„иҮӘйҺ–иһәжҜҚжҷӮпјҢеҝ…й ҲеңЁиһәжҜҚзҡ„иһәзҙӢжҲ–иһәж “пјҲиһәйҮҳпјүзҡ„иһәзҙӢдёҠеЎ—д»Ҙд»»дҪ•зүҢеҸ·зҡ„дёӯжҖ§жҪӨж»‘жІ№жҲ–дёӯжҖ§жҪӨж»‘и„ӮгҖӮжңүзү№ж®ҠиҰҒжұӮдёҚе…ҒиЁұеЎ—дёӯжҖ§жҪӨж»‘жІ№жҲ–дёӯжҖ§жҪӨж»‘и„ӮжҷӮпјҢжҮүеңЁз”ўе“Ғең–жЁЈдёӯжіЁжҳҺгҖӮ

8.2 зўізҙ зөҗж§ӢйӢјгҖҒеҗҲйҮ‘зөҗж§ӢйӢје’ҢCr17Ni2жқҗж–ҷзҡ„иҮӘйҺ–иһәжҜҚжңҖй«ҳдҪҝз”Ёжә«еәҰзӮә200в„ғгҖӮж°ЈеҜҶжүҳй—ҶиҮӘйҺ–иһәжҜҚзҡ„дҪҝз”Ёжә«еәҰзӮә -40в„ғ~ +80в„ғгҖӮ

-

ж Үеҝ—е’ҢеҢ…иЈқ

ж Үеҝ—е’ҢеҢ…иЈқжҢүGB 90-1985гҖҠз·Ҡеӣә件驗收жӘўжҹҘгҖҒж Үеҝ—иҲҮеҢ…иЈқгҖӢгҖӮ

жӣҙеӨҡзӣёй—ңж•ёж“ҡ

| иҮӘйҺ–иһәжҜҚжҠҖиЎ“жўқ件 |