-

3 е®ҡзҫ©

дёӢеҲ—е®ҡзҫ©йҖӮз”ЁдәҺжң¬ж Үжә–гҖӮ

йӢ…йү»еЎ—еұӨ Zinc / Chromate coatings

е°Ҷж°ҙеҹәйӢ…йү»еЎ—ж–ҷжөёеЎ—гҖҒеҲ·еЎ—жҲ–еҷҙеЎ—дәҺйӢјйҗөйӣ¶д»¶жҲ–ж§Ӣ件表йқўпјҢ經зғҳзғӨеҪўжҲҗзҡ„д»Ҙйұ—зүҮзӢҖйӢ…е’ҢйӢ…зҡ„йү»й…ёй№ҪзӮәдё»иҰҒжҲҗеҲҶзҡ„з„Ўж©ҹйҳІи…җиқ•еЎ—еұӨгҖӮ

-

4 еҲҶзҙҡ

ж №ж“ҡйӢ…йү»еЎ—еұӨзҡ„еЎ—ж•·йҮҸе’ҢеЎ—еұӨеҺҡеәҰе°ҶйӢ…йү»еЎ—еұӨеҲҶжҲҗиЎЁ 1 жүҖзӨәеӣӣеҖӢзҙҡеҲ«гҖӮ

иЎЁ 1 йӢ…йү»еЎ—еұӨзҡ„еҲҶзҙҡеҲҶзҙҡ еЎ—ж•·йҮҸ / (mg/dmВІ) еЎ—еұӨеҺҡеәҰ / Ојm е·Ҙи—қ 1 70 2 дёҖеЎ—дёҖзғҳ 2 160 4.6 дәҢеЎ—дәҢзғҳ 3 200 5.8 дәҢеЎ—дәҢзғҳ 4 300 8.6 дёүеЎ—дёүзғҳ жіЁпјҡеЎ—ж•·йҮҸжҳҜеЎ—еұӨзҡ„еҲҶзҙҡеҸҠжҠҖиЎ“иҰҒжұӮзҡ„д»ІиЈҒеҖјпјҢеЎ—еұӨеҺҡеәҰжҳҜеҸғиҖғеҖјгҖӮиЎЁдёӯжүҖеҲ—зҡ„еЎ—еұӨеҺҡеәҰжҳҜж №ж“ҡеЎ—еұӨеҜҶеәҰзӮә 3.5 g/cmВі жҸӣз®—жүҖеҫ—гҖӮз”ұдәҺеЎ—еұӨдёӯеӯҳеңЁжҳҜеҗҰеҠ е…ҘйӢҒе’ҢеҠ е…ҘйӢҒйҮҸзҡ„еӨҡе°‘зӯүеӣ зҙ дҪҝеҫ—еЎ—еұӨеҜҶеәҰдёҚзӣЎзӣёеҗҢпјҢжүҖд»ҘеЎ—еұӨеҺҡеәҰеғ…зӮәеҸғиҖғеҖјгҖӮ當被塗е·Ҙ件еҪўзӢҖиӨҮйӣңпјҢиЎЁйқўз©ҚдёҚе®ңзЎ®е®ҡжҷӮпјҢеЎ—ж•·йҮҸзҡ„жӘўжё¬е°Ҷжңғеӣ°йӣЈпјҢжӯӨжҷӮеҸҜз”ұдҫӣйңҖйӣҷж–№еҚ”е•ҶпјҢеҸғз…§еЎ—еұӨеҺҡеәҰе°ҚеЎ—еұӨйҖІиЎҢеҲҶзҙҡгҖӮ -

5 йңҖж–№жҮүеҗ‘дҫӣж–№жҸҗдҫӣзҡ„иіҮж–ҷ

a) жң¬ж Үжә–еҸ·пјӣ

b) еҫ…塗敷件иҰҒжұӮзҡ„еЎ—еұӨзӯүзҙҡпјӣ

c) еҫ…еЎ—ж•·е·Ҙ件зҡ„жңҖзөӮзҶұиҷ•зҗҶжә«еәҰгҖӮз”ұдәҺйӢ…йү»еЎ—еұӨжҳҜеңЁ 300в„ғ е·ҰеҸізҡ„жә«еәҰдёӢйҖІиЎҢзғҳзғӨпјҢйңҖж–№жҮүиҖғж…®и©Іжә«еәҰжҳҜеҗҰеҪұйҹҝеЎ—ж•·е·Ҙ件зҡ„еҠӣеӯёжҖ§иғҪгҖӮ

-

6 жҠҖиЎ“иҰҒжұӮ

6.1 еӨ–и§ҖйӢ…йү»еЎ—еұӨзҡ„еҹәжң¬иүІиӘҝжҮүе‘ҲйҠҖзҒ°иүІпјҢ經改жҖ§д№ҹеҸҜд»ҘзҚІеҫ—е…¶д»–йЎҸиүІпјҢеҰӮй»‘иүІзӯүгҖӮйӢ…йү»еЎ—еұӨжҮүйҖЈзәҢпјҢз„ЎжјҸеЎ—гҖҒж°ЈжіЎгҖҒеүқиҗҪгҖҒиЈӮзҙӢгҖҒйә»й»һгҖҒеӨҫйӣңзү©зӯүзјәйҷ·гҖӮеЎ—еұӨжҮүеҹәжң¬еқҮеӢ»пјҢз„ЎжҳҺйЎҜзҡ„еұҖйғЁйҒҺеҺҡзҸҫиұЎгҖӮеЎ—еұӨдёҚжҮүи®ҠиүІпјҢдҪҶжҳҜе…ҒиЁұжңүе°Ҹй»ғиүІж–‘й»һеӯҳеңЁгҖӮ6.2 еЎ—ж•·йҮҸе’ҢеЎ—еұӨеҺҡеәҰдёҚеҗҢзӯүзҙҡеЎ—еұӨзҡ„еЎ—ж•·йҮҸжҲ–еЎ—еұӨеҺҡеәҰжҮүдёҚдҪҺдәҺиЎЁ 1 иҰҒжұӮгҖӮ6.3 йҷ„зқҖеј·еәҰжҢү 8.3 дёӯж–№жі•е°ҚеЎ—еұӨйҖІиЎҢйҷ„зқҖеј·еәҰи©Ұй©—еҫҢпјҢеЎ—еұӨдёҚеҫ—еүқиҗҪе’ҢйңІеә•гҖӮдҪҶжҳҜе…ҒиЁұиҶ её¶и®ҠиүІе’ҢжІҫзқҖйӢ…гҖҒйӢҒзІүзІ’гҖӮ6.4 иҖҗй№Ҫйң§и…җиқ•жҖ§иғҪдёҚеҗҢзӯүзҙҡзҡ„еЎ—еұӨпјҢ經й№Ҫйң§и©Ұй©—еҫҢпјҢеҮәзҸҫзҙ…йҸҪзҡ„жҷӮй–“дёҚдҪҺдәҺиЎЁ 2 иҰҒжұӮгҖӮ

иЎЁ 2 иҖҗй№Ҫйң§и…җиқ•и©Ұй©—иҰҒжұӮ

еЎ—еұӨзӯүзҙҡ 1 2 3 4 еҮәзҸҫзҙ…йҸҪжҷӮй–“ / h 120 240 480 1000

6.5 иҖҗж°ҙжҖ§иғҪ3 зҙҡе’Ң 4 зҙҡеЎ—еұӨжҢү 8.5 иҰҸе®ҡзҡ„ж–№жі•йҖІиЎҢиҖҗж°ҙи©Ұй©—еҫҢпјҢеЎ—еұӨдёҚеҫ—еҫһеҹәй«”дёҠеүқиҗҪжҲ–йңІеә•гҖӮ1 зҙҡе’Ң 2 зҙҡеЎ—еұӨдёҚдҪңиҖҗж°ҙжҖ§иғҪиҰҒжұӮгҖӮ -

7 жҠҪжЁЈ

7.1еҗҢдёҖжү№з”ўе“ҒдёӯпјҢжҢүжҜҸдёҖзЁ®и©Ұй©—йҡҸж©ҹжҠҪеҸ– 3 еҖӢи©ҰжЁЈпјҢйҖІиЎҢи©Ұй©—гҖӮиӢҘе…¶дёӯд»»дҪ•дёҖ件и©Ұ樣經и©Ұй©—еҫҢдёҚеҗҲж јпјҢеүҮжҮүеҶҚйҡҸж©ҹжҠҪеҸ–дёү件и©ҰжЁЈйҖІиЎҢзӣёеҗҢзҡ„и©Ұй©—пјҢиӢҘе…¶дёӯеҶҚжңүд»»дҪ•дёҖ件дёҚеҗҲж јпјҢи©Іжү№з”ўе“ҒзӮәдёҚеҗҲж јгҖӮ7.2е°ҚдәҺзө„еҗҲ件жҲ–單件иіӘйҮҸи¶…йҒҺ 150 g зҡ„йӣ¶д»¶жҲ–ж§Ӣ件пјҢеүҮеҲҮеҸ–и©Іе·Ҙ件зҡ„дёҖйғЁеҲҶдҪңзӮәи©ҰжЁЈйҖІиЎҢи©Ұй©—гҖӮзӮәдәҶйҒҝе…ҚеҲҮеҸЈиҷ•иЈёйңІзҡ„йӢјйҗөеҹәй«”еҪұйҹҝи©Ұй©—зөҗжһңпјҢжҮүйҮҮз”ЁеЎ—ж–ҷгҖҒи ҹжҲ–иҶ жўқзӯүдҝқиӯ·еҲҮеҸЈгҖӮе°ҚдәҺеҪўзӢҖиӨҮйӣңйӣЈд»ҘжұӮеҮәиЎЁйқўз©Қзҡ„йӣ¶д»¶д№ҹеҸҜд»ҘйҮҮз”ЁеҗҢжЁЈзҡ„ж–№жі•еҲ¶еӮҷи©ҰжЁЈгҖӮ -

8 и©Ұй©—ж–№жі•

8.1 еӨ–и§ҖеңЁиҮӘ然散射е…үдёӢпјҢз”ЁиӮүзңјйҖІиЎҢи§ҖеҜҹгҖӮ8.2 еЎ—ж•·йҮҸи©Ұй©—8.2.1 жә¶и§ЈзЁұйҮҸжі•

иіӘйҮҸеӨ§дәҺ 50g и©ҰжЁЈпјҢйҮҮз”ЁзІҫеәҰзӮә 1 mg зҡ„еӨ©е№ізЁұеҫ—еҺҹе§ӢиіӘйҮҸ WвӮҒ (mg)гҖӮе°Ҷи©ҰжЁЈзҪ®е…Ҙ 70в„ғ~80в„ғ зҡ„ 20%NaOH ж°ҙжә¶ж¶ІдёӯпјҢжөёжіЎ 10 minпјҢдҪҝйӢ…йү»еЎ—еұӨе…ЁйғЁжә¶и§ЈгҖӮеҸ–еҮәи©ҰжЁЈпјҢе……еҲҶж°ҙжҙ—еҫҢз«ӢеҚізғҳе№№пјҢеҶҚзЁұеҸ–еЎ—еұӨжә¶и§ЈеҫҢи©ҰжЁЈзҡ„иіӘйҮҸ WвӮӮ (mg)гҖӮйҮҸеҸ–并иЁҲз®—еҮәе·Ҙ件зҡ„иЎЁйқўз©Қ S (dmВІ)пјҢжҢүдёӢеҲ—е…¬ејҸиЁҲз®—еҮәеЎ—еұӨзҡ„еЎ—ж•·йҮҸ W s ( mg/dmВІ )пјҡ

W s = пјҲWвӮҒ - WвӮӮпјү/ S

еёёз”Ёйӣ¶д»¶зҡ„еЎ—еұӨиЎЁйқўз©ҚиЁҲз®—ж–№жі•еҸғиҰӢйҷ„йҢ„AгҖӮ

жіЁ1пјҡиӢҘи©ҰжЁЈзҡ„иіӘйҮҸе°ҸдәҺ 50 gпјҢеүҮжҮүзҙҜз©ҚиӢҘ幹件и©ҰжЁЈд»ҘйҒ”еҲ° 50 g д»ҘдёҠзҡ„иіӘйҮҸеҫҢпјҢеҶҚйҖІиЎҢеЎ—ж•·йҮҸи©Ұй©—гҖӮ

жіЁ2пјҡйӢ…йү»еЎ—еұӨжөёе…Ҙ NaOH жә¶ж¶Ідёӯжә¶и§Ј 10 min еҫҢпјҢеЎ—еұӨиӢҘжІ’жңүе®Ңе…Ёжә¶и§ЈпјҢеүҮжҮү延長жөёжіЎжҷӮй–“пјҢзӣҙеҲ°еЎ—еұӨе®Ңе…Ёжә¶и§ЈзӮәжӯўгҖӮ

8.2.2 йҮ‘зӣёйЎҜеҫ®йҸЎжі•

жҢү GB/T 6462 иҰҒжұӮпјҢйҮҮз”ЁйҮ‘зӣёйЎҜеҫ®йҸЎжі•жӘўжё¬еЎ—еұӨзҡ„еҺҡеәҰгҖӮ

8.3 йҷ„зқҖеј·еәҰи©Ұй©—йҮҮз”ЁиҶ её¶и©Ұй©—ж–№жі•жӘўжё¬йӢ…йү»еЎ—еұӨиҲҮеҹәй«”зҡ„йҷ„зқҖеј·еәҰпјҢиҶ её¶и©Ұй©—жҢү GB/T 5270 - 1985 第 1.4 иҰҒжұӮйҖІиЎҢгҖӮ8.4 й№Ҫйң§и©Ұй©—й№Ҫйң§и©Ұй©—жҢү GB/T 10125 - 1997 第 3.2.1 иҰҒжұӮйҖІиЎҢгҖӮ8.5 иҖҗж°ҙи©Ұй©—е°Ҷи©ҰжЁЈжөёе…Ҙ 40в„ғВұ1в„ғзҡ„еҺ»йӣўеӯҗж°ҙдёӯпјҢйҖЈзәҢжөёжіЎ 240 hпјҢе°Ҷи©ҰжЁЈеҸ–еҮәеҫҢеңЁе®Өжә«дёӢе№№зҮҘпјҢеҶҚжҢү 8.3 зҡ„иҰҒжұӮйҖІиЎҢйҷ„зқҖеј·еәҰи©Ұй©—пјҢеҜҰй©—зөҗжһңжҮүйҒ”еҲ° 6.3 зҡ„иҰҒжұӮгҖӮйҷ„зқҖеј·еәҰи©Ұй©—жҮүеңЁи©ҰжЁЈеҫһеҺ»йӣўеӯҗж°ҙдёӯеҸ–еҮәеҫҢзҡ„ 2 h д№ӢеҶ…йҖІиЎҢгҖӮ8.6 жҝ•зҶұи©Ұй©—жҝ•зҶұи©Ұй©—еңЁжҝ•зҶұи©Ұй©—з®ұдёӯйҖІиЎҢпјҢжҝ•зҶұи©Ұй©—з®ұжҮүиғҪиӘҝж•ҙе’ҢжҺ§еҲ¶жә«еәҰе’Ңжҝ•еәҰгҖӮ

е°Ҷжҝ•зҶұи©Ұй©—з®ұжә«еәҰиЁӯе®ҡзӮә 40в„ғ Вұ 2в„ғ , зӣёе°Қжҝ•еәҰзӮә 95 % Вұ 3 %пјҢе°ҶжЁЈе“ҒеһӮзӣҙжҮёжҢӮдәҺжҝ•зҶұи©Ұй©—з®ұдёӯпјҢжЁЈе“ҒдёҚжҮүзӣёдә’жҺҘи§ёгҖӮ當жҝ•зҶұи©Ұй©—з®ұйҒ”еҲ°иЁӯе®ҡзҡ„жә«еәҰе’Ңжҝ•еәҰжҷӮпјҢй–Ӣе§ӢиЁҲз®—и©Ұй©—жҷӮй–“гҖӮйҖЈзәҢи©Ұй©— 48 h жӘўжҹҘдёҖж¬ЎпјҢжӘўжҹҘжЁЈе“ҒжҳҜеҗҰеҮәзҸҫзҙ…йҸҪгҖӮе…©ж¬ЎжӘўжҹҘеҫҢпјҢжҜҸйҡ” 72 h жӘўжҹҘдёҖж¬ЎгҖӮжҜҸж¬ЎжӘўжҹҘеҫҢпјҢжЁЈе“ҒжҮүи®ҠжҸӣдҪҚзҪ®гҖӮ240 h жӘўжҹҘжңҖеҫҢдёҖж¬ЎгҖӮ

-

йҷ„йҢ„ A еЎ—еұӨиЎЁйқўз©ҚиЁҲз®—ж–№жі•

A. 1 еўҠеңҲ иһәж “пјҲжқҶпјү иһәжҜҚA.1.1 е№іеўҠзүҮ

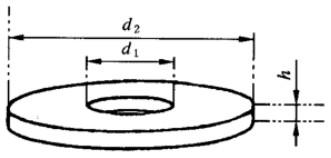

S = [ 1.57(dвӮҒ + dвӮӮ ) (dвӮӮ - dвӮҒ + 2h )] Г— 1 / 10 000 пјҲdmВІпјү

S = [ 1.57(dвӮҒ + dвӮӮ ) (dвӮӮ - dвӮҒ + 2h )] Г— 1 / 10 000 пјҲdmВІпјүA.1.2 еҪҲз°§еўҠзүҮ

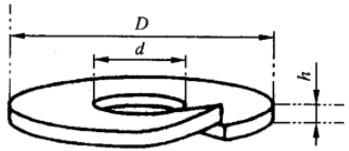

S = [ 1.57(D + d ) (D - d + 2h )] Г— 1 / 10 000 пјҲdmВІпјү

S = [ 1.57(D + d ) (D - d + 2h )] Г— 1 / 10 000 пјҲdmВІпјүA.1.3 е…ӯи§’иһәж “

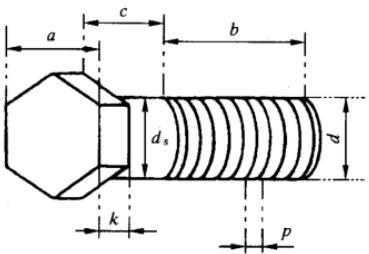

S = [ 1.73( aВІ + 2 am ) - 1.57dВІ + m (5.56 d - 3.67 p )] Г— 1 / 10 000 пјҲdmВІпјү

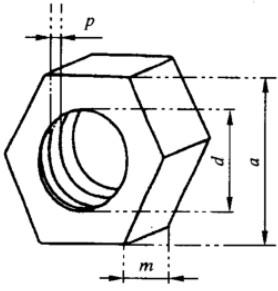

S = [ 1.73( aВІ + 2 am ) - 1.57dВІ + m (5.56 d - 3.67 p )] Г— 1 / 10 000 пјҲdmВІпјүA.1.4 е…ӯи§’иһәжҜҚ

S = [ 1.73( aВІ + 2 am ) - 1.57dВІ + m (5.56 d - 3.67 p )] Г— 1 / 10 000 пјҲdmВІпјүA.2 иӨҮйӣңеҪўзӢҖе·Ҙ件

S = [ 1.73( aВІ + 2 am ) - 1.57dВІ + m (5.56 d - 3.67 p )] Г— 1 / 10 000 пјҲdmВІпјүA.2 иӨҮйӣңеҪўзӢҖе·Ҙ件A.2.1 еҲҶи§ЈжҲҗз°Ўе–®еҪўзӢҖиЁҲз®—

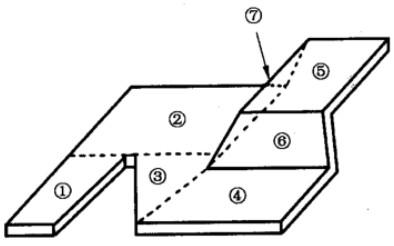

е°ҶиӨҮйӣңеҪўзӢҖе·Ҙ件зҡ„иЎЁйқўеҲҶи§ЈжҲҗиӢҘе№№еҖӢз°Ўе–®еҪўзӢҖзҡ„иЎЁйқўпјҢи©ІиӨҮйӣңеҪўзӢҖе·Ҙ件зҡ„иЎЁйқўз©ҚзӯүдәҺиӢҘе№№еҖӢз°Ўе–®еҪўзӢҖзҡ„иЎЁйқўз©Қд№Ӣе’ҢгҖӮдҫӢпјҡ

S = SвӮҒ + SвӮӮ + SвӮғ + SвӮ„ + SвӮ… + SвӮҶ + SвӮҮ

S = SвӮҒ + SвӮӮ + SвӮғ + SвӮ„ + SвӮ… + SвӮҶ + SвӮҮжіЁпјҡS зӮәиӨҮйӣңеҪўзӢҖе·Ҙ件зҡ„иЎЁйқўз©ҚгҖӮSвӮҒпјҢSвӮӮпјҢSвӮғпјҢSвӮ„пјҢSвӮ…пјҢSвӮҶ е’Ң SвӮҮ еҲҶеҲ«зӮәең–дёӯ в‘ гҖҒв‘ЎгҖҒв‘ўгҖҒв‘ЈгҖҒв‘ӨгҖҒв‘Ҙ е’Ң в‘Ұ зӯүдёғеҖӢз°Ўе–®иЎЁйқўзҡ„иЎЁйқўз©ҚгҖӮ

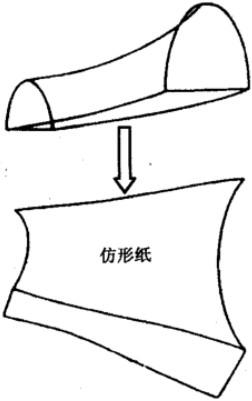

A.2.2 з”Ёеқҗж Үзҙҷд»ҝеҪўиЁҲз®—

еҸ–дёҖејөйқўз©ҚзӮә X ( dmВІ ) зҡ„еқҗж ҮзҙҷеҒҡж Үжә–зҙҷпјҢ并зЁұйҮҸе…¶иіӘйҮҸзӮә bпјҲgпјүгҖӮеҸҰеӨ–еҸ–дёҖејөеқҗж Үзҙҷе°Қиў«еЎ—е·Ҙ件表йқўйҖІиЎҢд»ҝеҪўгҖӮзЁұйҮҸд»ҝеҪўзҙҷзҡ„иіӘйҮҸзӮә a (g)гҖӮжҢүдёӢејҸиЁҲз®—еҮәд»ҝеҪўзҙҷзҡ„йқўз©ҚеҚізӮәиў«еЎ—е·Ҙ件зҡ„иЎЁйқўз©Қ SпјҲdmВІпјү:

S = a / b * X

-

йҷ„йҢ„ B йӢ…йү»еЎ—еұӨзҡ„жҮүз”ЁиҲҮйҷҗеҲ¶

B.1 йӢ…йү»еЎ—еұӨзҡ„жҮүз”ЁйӢ…йү»еЎ—еұӨжҳҜдёҖзЁ®й«ҳиҖҗиқ•еЎ—еұӨпјҢз”ҹз”ўйҒҺзЁӢе°Қз’°еўғеҹәжң¬з„ЎжұЎжҹ“гҖӮйӢ…йү»еЎ—еұӨиҲҮйӣ»йҚҚйӢ…гҖҒйӣ»йҚҚй•үгҖҒзҶұжөёйӢ…зӣёжҜ”пјҢе…¶е„Әй»һеҸҠжҮүз”ЁеҰӮдёӢгҖӮ

B.1.1 иҖҗи…җиқ•жҖ§иғҪжӣҙеҘҪ

йӢ…йү»еЎ—еұӨзҡ„иҖҗи…җиқ•жҖ§иғҪе„ӘдәҺйӣ»йҚҚйӢ…гҖҒйӣ»йҚҚй•үгҖҒзҶұжөёйӢ…пјҢеҸҜз”ЁдәҺйҳІиқ•иҰҒжұӮијғй«ҳжҲ–еңЁијғеҡҙйҮҚзҡ„и…җиқ•жўқ件дёӢпјҲеҰӮжө·жҙӢжҖ§еӨ§ж°ЈпјҢе·ҘжҘӯеӨ§ж°ЈпјҢжҝ•зҶұж°Јж°ӣзӯүпјүдҪҝз”Ёзҡ„з·Ҡеӣә件гҖӮеҪҲжҖ§йӣ¶д»¶е’Ңе…¶д»–йӢјйҗөгҖҒйӢҒеҸҠе…¶еҗҲйҮ‘йӣ¶д»¶е’Ңж§Ӣ件гҖӮB.1.2 иғҪйҖӮз”ЁдәҺеӨҡзЁ®йӣ¶д»¶

йӢ…йү»еЎ—еұӨеҸҜд»Ҙз”ЁдәҺйӢјгҖҒй‘„йҗөгҖҒйӢҒеҸҠе…¶еҗҲйҮ‘гҖҒйҗөеҹәзІүжң«еҶ¶йҮ‘зӯүеӨҡзЁ®жқҗж–ҷзҡ„иЎЁйқўдҝқиӯ·гҖӮB.1.3 иҖҗзҶұжҖ§иғҪиүҜеҘҪ

йӢ…йү»еЎ—еұӨзҡ„иҖҗзҶұжҖ§иғҪе„ӘдәҺйӣ»йҚҚйӢ…гҖҒйӣ»йҚҚй•үгҖҒзҶұжөёйҚҚйӢ…пјҢеңЁијғй«ҳзҡ„жә«еәҰпјҲвүӨ300в„ғпјүдёӢд»Қе…·жңүиүҜеҘҪзҡ„иҖҗи…җиқ•жҖ§иғҪпјҢеҸҜз”ЁдәҺжңүдёҖе®ҡиҖҗзҶұиҰҒжұӮзҡ„е·Ҙ件гҖӮB.1.4 дёҚжңғз”ўз”ҹж°«и„Ҷ

жҠ—жӢүеј·еәҰ R m вүҘ 1000 N/mmВІ зҡ„й«ҳеј·еәҰйӢјйҗөе·Ҙ件塗敷йӢ…йү»еЎ—еұӨжҷӮдёҚжңғз”ўз”ҹж°«и„ҶгҖӮйҮҮз”ЁйӢ…йү»еЎ—еұӨд»Јжӣҝйӣ»йҚҚйӢ…гҖҒйӣ»йҚҚй•үз”ЁдәҺйҖҷйЎһе·Ҙ件зҡ„иЎЁйқўдҝқиӯ·еҸҜд»ҘйҒҝе…Қж°«и„ҶйҖ жҲҗзҡ„еҚұе®ігҖӮеҸҰеӨ–зӮәдәҶйҒҝе…Қж°«и„ҶпјҢеүҚиҷ•зҗҶд№ҹжҮүйҮҮз”Ёжә¶еҠ‘йҷӨжІ№гҖҒж©ҹжў°йҷӨйҸҪзӯүдёҚжңғз”ўз”ҹж°«и„Ҷзҡ„е·Ҙи—қгҖӮB.1.5 иүҜеҘҪзҡ„ж·ұеЎ—жҖ§иғҪ

з”ұдәҺйқңйӣ»еұҸи”Ҫж•ҲжҮүпјҢе·Ҙ件зҡ„ж·ұеӯ”гҖҒзӢ№зё«пјҢ管件зҡ„еҶ…еЈҒзӯүйғЁдҪҚйӣЈд»Ҙйӣ»йҚҚдёҠйӢ…гҖҒй•үзӯүпјҢеӣ жӯӨе·Ҙ件зҡ„дёҠиҝ°йғЁдҪҚз„Ўжі•йҮҮз”Ёйӣ»йҚҚзҡ„ж–№жі•йҖІиЎҢдҝқиӯ·гҖӮйӢ…йү»еЎ—еұӨеүҮеҸҜд»Ҙжөёе…Ҙе·Ҙ件зҡ„йҖҷдәӣйғЁдҪҚеҪўжҲҗйӢ…йү»еЎ—еұӨпјҢеӣ жӯӨйӢ…йү»еЎ—еұӨеҫҲйҖӮз”ЁдәҺйҖҷйЎһе·Ҙ件гҖӮB.1.6 иүҜеҘҪзҡ„еҸҜеЎ—иЈқжҖ§иғҪ

йӢ…йү»еЎ—еұӨзҡ„еЎ—иЈқжҖ§иғҪиүҜеҘҪпјҢдёҚеғ…еҸҜд»ҘиұҗеҜҢе·Ҙ件зҡ„еӨ–и§ҖиүІеҪ©пјҢиҖҢдё”еҸҜд»ҘйҖІдёҖжӯҘжҸҗй«ҳиҖҗи…җиқ•жҖ§иғҪгҖӮB.1.7 дәҺйӢҒеҸҠе…¶еҗҲйҮ‘дёҚжңғз”ўз”ҹйӣ»еҒ¶и…җиқ•

йӢ…йү»еЎ—еұӨиҲҮйӢҒеҸҠе…¶еҗҲйҮ‘дёҚжңғз”ўз”ҹйӣ»еҒ¶и…җиқ•пјҢеҸҜз”ЁдәҺиҲҮйӢҒеҸҠе…¶еҗҲйҮ‘жҺҘи§ёзҡ„йӢјйҗөе·Ҙ件зҡ„иЎЁйқўдҝқиӯ·гҖӮB.1.8 е°Қз’°еўғдёҚз”ўз”ҹжұЎжҹ“

йӢ…йү»еЎ—еұӨзҡ„з”ҹз”ўйҒҺзЁӢдёӯпјҢеҹәжң¬дёҚжҺ’ж”ҫжңүжҜ’жңүе®ізҡ„е»ўж°ҙе»ўж°ЈпјҢеӣ жӯӨдёҚжңғз”ўз”ҹз’°еўғжұЎжҹ“гҖӮB.2 йҷҗеҲ¶йӢ…йү»еЎ—еұӨзҡ„е°Һйӣ»жҖ§иғҪдёҚеҘҪпјҢеӣ жӯӨдёҚе®ңз”ЁдәҺе°Һйӣ»йҖЈжҺҘзҡ„йӣ¶д»¶пјҢеҰӮйӣ»еҷЁзҡ„жҺҘең°иһәж “зӯүгҖӮ

жӣҙеӨҡзӣёй—ңж•ёж“ҡ

| йӢ…йү»еЎ—еұӨ - жҠҖиЎ“жўқ件 | |

| йҚҚиҰҶеүҚж¶ҲйҷӨжҮүеҠӣе’ҢйҚҚиҰҶеҫҢйҷӨж°«иҷ•зҗҶиҰҸзҜ„пјҲHB/Z 318-1998пјү | |

| йҮ‘еұ¬йҚҚеұӨй№Ҫйң§и…җиқ•зҡ„йҳІиӯ·жҖ§иғҪ |